Weil das Umformen von Blechen im Vergleich zu anderen Fertigungsverfahren eine Reihe von gravierenden Vorteilen aufweist, finden Umformschmierstoffe für die Blechumformung bei der Herstellung von Massengütern breite Anwendung. Nutzer sind vor allem der Industriebau, der Fahrzeugbau, der Flugzeugbau, die Fertigung von Haushalts- und Sanitärwaren sowie alle Industriebereiche, die Gehäuse für Geräte und Maschinen liefern. Informieren Sie sich hier darüber, worin diese Vorteile bestehen, aus welchen physikalischen Bedingungen sie resultieren und wie sich Bleche umformen lassen.

Vorteile der Blechumformung

Allgemeine Vorteile beim Umformen

Beim Umformen erzeugen hohe, von außen auf den Werkstoff wirkende Kräfte mechanische Spannungen, die ausreichen, um das Material zum Fließen zu bringen. Je nach vorliegendem Verfahren leiten geschickt geführte Handwerkzeuge oder scharfsinnig konstruierte Werkzeugkombinationen den Materialfluss. Dadurch entstehen Halbzeuge für die Weiterbearbeitung und oft auch fertige Teile. Ein wesentlicher Vorteil dieser Verfahren ist die hohe Werkstoffausnutzung. Sie erreicht fast die Werte, die beim Gießen oder Sintern erzielt werden. Außerdem sind der Energieverbrauch und die benötigte Arbeitszeit pro kg Produkt vergleichsweise gering. In der Umformtechnik unterscheidet man zwischen den einzelnen Verfahren anhand von Kriterien wie Umformtemperatur, Art des Halbzeugs und Spannungszustand.

Vorteile der Kaltumformung

Das Umformen von Blechen erfolgt in den meisten Fällen bei Raumtemperatur. Deshalb zählt es zur Kaltumformung. Das bedeutet:

- Es wird zusätzlich Energie eingespart, weil das Aufwärmen der Rohteile entfällt.

- Die Festigkeit des Werkstoffs steigt. Dieser Effekt ist bei vielen Fertigteilen erwünscht und trägt zur Materialeinsparung bei.

- Temperaturbedingte Volumenänderungen bleiben in relativ engen Grenzen. Daraus folgen eine hohe Wiederholgenauigkeit sowie enge erreichbare Maß- und Formtoleranzen.

- Die Oberflächen bleiben frei von Zunder. Zusätzliche Arbeitsgänge zur Oberflächenbehandlung entfallen.

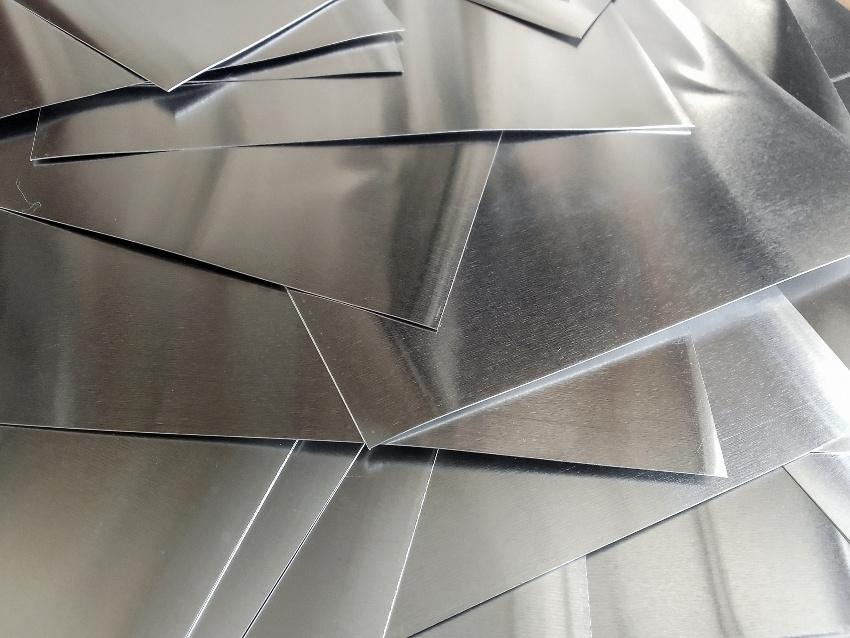

Vorteile, die sich auf das Halbzeug zurückführen lassen

Als Halbzeug kommen bei der Blechumformung erwartungsgemäß Bleche zum Einsatz. Daraus resultiert der Unterschied zur Massivumformung von kompaktem Ausgangsmaterial, für das wesentlich höhere Kräfte erforderlich sind. Wegen der kleineren zu verformenden Querschnitte lassen sich Fertigteile aus Blech oft in einem Arbeitsgang herstellen, während massive Teile fast immer in mehreren Umformstufen entstehen. Zwischen den einzelnen Umformstufen muss die Materialverfestigung durch gezielte Wärmebehandlungen rückgängig gemacht werden. Diese Arbeitsgänge entfallen beim Umformen von Blechen weitgehend. Deshalb lassen sich bei der Umformung von Blechen in sehr kurzen Zeiten besonders große Stückzahlen produzieren.

Geschickte konstruktive Gestaltungsmaßnehmen beim Umformen von Blechen bewirken die Versteifung und Stabilisierung des Materials. Durch eingedrückte Sicken, Riffelungen oder Profilierungen gewinnen Bleche eine hohe mechanische Belastbarkeit. Daraus resultiert eine deutliche Materialeinsparung, die sich bei bewegten Teilen im späteren Einsatz auch als Energieeinsparung niederschlägt.

Physikalischen Bedingungen beim Umformen von Blechen

Aufbau der Metalle

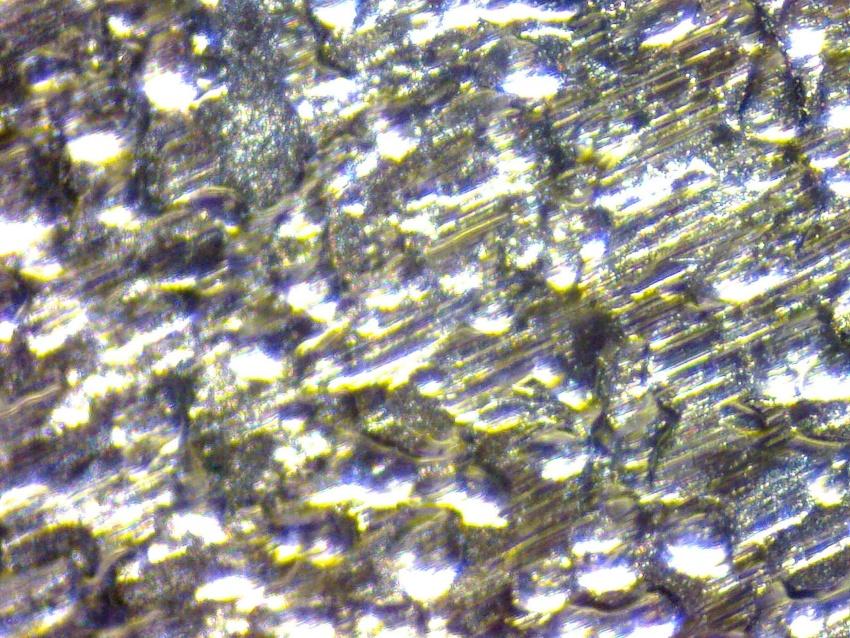

Das für die Blechumformung erforderliche Formänderungsvermögen der Metalle ist auf den gitterförmigen Aufbau dieser Werkstoffe zurückzuführen. Die elektrisch positiv geladenen Atomkerne der Metalle sind in den Gittern regelmäßig angeordnet. Dazwischen sind die relativ frei beweglichen, vergleichsweise winzig kleinen, negativ geladenen Elektronen der Atomhüllen verteilt. Die Abstoßungskräfte zwischen gleichen Ladungen und die Anziehungskräfte zwischen unterschiedlichen Ladungen halten die Atomkerne in ihrer Position.

Die Gitter bilden sich beim Erstarren von Metallschmelzen anfangs an zufällig verteilten Stellen und wachsen solange, bis sie aneinanderstoßen. Das erstarrte Metall besteht deshalb aus “durcheinandergepurzelten” Kristallen mit unregelmäßigen Außenkonturen. Die Kristalle werden als Körner bezeichnet. Sie bilden das Gefüge des Werkstoffes. Wird eine plangeschliffene Werkstoffprobe durch eine Säure geätzt, lassen sich die Kristalle unter dem Mikroskop erkennen. Das Bild ist vergleichbar mit dem Bild, das Seifenblasen bieten, wenn man ein Glas mit der Öffnung nach oben in die Schaumschicht von Spülwasser hält.

Veränderung des Aufbaus der Metalle beim Umformen

Beim Walzen der Bleche werden die Körner “breitgedrückt”. Im Schliffbild senkrecht zur Walzrichtung sind sie dann als Linien zu erkennen. Die Werkstoffeigenschaften von Blech sind davon abhängig, in welcher Richtung sie ermittelt werden. Die Linien werden als Fasern bezeichnet. Bei der Blechumformung ändert man den Faserverlauf. Im Gegensatz dazu werden bei spanenden Verfahren die Fasern einfach zerschnitten. Dieser Unterschied wirkt sich auf die Eigenschaften der Fertigteile aus. Umgeformte Teile sind stabiler und weniger anfällig für Korrosion als gleiche Teile, die durch spanende Bearbeitung hergestellt wurden.

Will man Bleche umformen, muss man die Kräfte, die die Atomkerne in ihrer Position halten, durch äußere Kräfte überwinden. Man verschiebt sie durch Druck, Zug oder Verdrehen in die gewünschte Richtung. Das funktioniert jedoch nur in einem vom Material abhängigen, begrenzten Bereich. Sind die Kräfte für die Blechumformung zu klein, nimmt der Werkstoff nach dem Wegfall der Kraft wieder die ursprüngliche Form an. Sind sie zu groß, zerreißt das Material.

Überwindung der Reibung durch Umformschmierstoffe

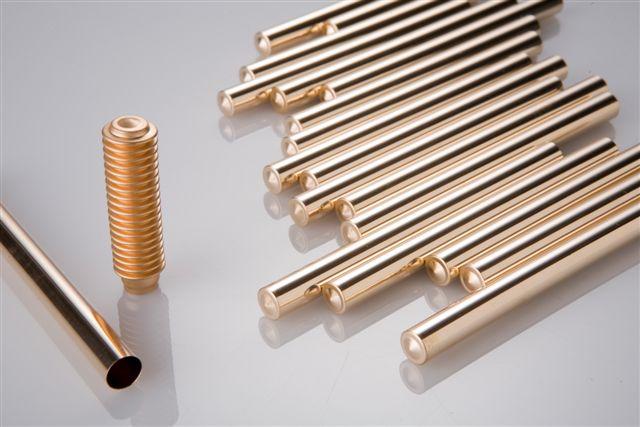

Für die Übertragung der Umformkräfte auf das Blech sind Werkzeuge oder Wirkmedien erforderlich. Die neue Form der Teile wird ebenfalls durch Werkzeuge bestimmt. Während der Formänderung bewegt sich das Material entlang der Oberflächen der formgebenden Werkszeuge. Umformschmierstoffe dienen dazu, die dabei entstehende Reibung zu verringern und die Gleitbewegung zu ermöglichen. Außerdem leiten die Schmiermittel die durch die Reibung entstehende Wärme aus der Bearbeitungszone und binden Abrieb und Fremdstoffe. Dadurch verringert sich der Verschleiß der Werkzeuge.

Um ihre Aufgaben zu erfüllen, müssen die Umformschmiermittel exakt an die Bedingungen beim Umformen von Blechen angepasst werden. Das gelingt, durch die Auswahl geeigneter Grundöle, die unter den Betriebsbedingungen sowohl ausreichend fließfähig als auch zäh genug sind. Die Fließfähigkeit der Umformschmiermittel ist erforderlich, um die Werkstücke gleichmäßig und vollständig zu benetzen. Die Zähigkeit der Schmierstoffe gewährleistet die Kraftübertragung. Weitere notwendige Eigenschaften erreicht man durch die Zugabe von Additiven. Diese Zusätze bewirken unter anderem den Korrosionsschutz der beteiligten Werkstoffe, den Schutz gegen Verschleiß und die Stabilität gegenüber biologischem Abbau der Umformschmiermittel.

Bei der Blechumformung kommen vor allem Umformöle zum Einsatz. Für dickere Platinen, das sind meist runde Ausschnitte aus Blechen, die nahezu unter den Bedingungen der Massivumformung umgeformt werden, können als Schmierstoffe auch Schmierfette oder Seifen erforderlich sein.

Blechumformung: Verfahren im Überblick

Mit dem Begriff Blechumformung werden unterschiedliche Verfahren zusammengefasst, die sich vor allem die eingesetzte Umformtechnik und die benötigten Umformschmierstoffe unterscheiden.

Biegen und Abkanten

Im einfachsten Fall wird beim Biegen und Abkanten eine Seite des Bleches in eine entsprechende Vorrichtung eingespannt, während ein Werkzeug (Biegewange) die andere Seite in den vorgesehenen Winkel drückt. Der Vorgang erfolgt in der Regel ohne den Einsatz von Schmiermitteln. Um genauere Biegeradien zu erzielen, erfolgt das Biegen im Gesenk. Dabei drückt ein Stempel das Werkstück in ein entsprechend geformtes Biegegesenk. Hierfür werden Umformöle benötigt. Zum Biegen zählen auch das Walzbiegen, bei dem Walzen das Werkstück in eine zylindrische Form bringen und das Walzprofilieren, bei dem Walzen ein Profil im Werkstück erzeugen (z.B. Wellblech).

Zugumformen

Unter dem Oberbegriff Zugumformen werden verschiedene Verfahren zusammengefasst, bei denen Zugkräfte die Blechumformung hervorrufen. Häufig kommt das Streckziehen zum Einsatz. Bei dieser Umformtechnik erhält das eingespannte Werkstück seine neue Kontur durch einen entsprechend gestalteten Stempel. Während das Blech die Kontur des Stempels annimmt, vergrößert sich die Oberfläche und die Wanddicke verringert sich. Zur Verringerung der Reibung tragen Umformöle bei.

Tiefziehen

Das Tiefziehen zählt zum Zugdruckumformen. Für das Umformen von Blechen mit diesem Verfahren werden eine komplex aufgebaute Umformtechnik und gut angepasste Umformschmierstoffe benötigt. Als Werkzeuge dienen ein Stempel und eine Matrize. Dazwischen bleibt ein Raum frei, der die neue Form des Bauteils vorgibt. Während der Stempel auf das durch einen Niederhalter am Rand eingespannte Material einwirkt, füllt es diesen Raum aus. Durch eine entsprechende Gestaltung der Werkzeuge lassen sich Bleche so umformen, dass komplizierte Geometrien entstehen. In vielen Fällen sind für dieses Verfahren mehrere Umformstufen erforderlich.

Kluthe Magazin

Kluthe Magazin