Weil das Umformen von Blechen im Vergleich zu anderen Fertigungsverfahren eine Reihe von gravierenden Vorteilen aufweist, finden Umformschmierstoffe für die Blechumformung bei der Herstellung von Massengütern breite Anwendung. Nutzer sind vor allem der Industriebau, der Fahrzeugbau, der Flugzeugbau, die Fertigung von Haushalts- und Sanitärwaren sowie alle Industriebereiche, die Gehäuse für Geräte und Maschinen liefern. Informieren Sie sich hier darüber, worin diese Vorteile bestehen, aus welchen physikalischen Bedingungen sie resultieren und wie sich Bleche umformen lassen.

Vorteile der Blechumformung

Allgemeine Vorteile beim Umformen

Beim Umformen erzeugen hohe, von außen auf den Werkstoff wirkende Kräfte mechanische Spannungen, die ausreichen, um das Material zum Fließen zu bringen. Je nach vorliegendem Verfahren leiten geschickt geführte Handwerkzeuge oder scharfsinnig konstruierte Werkzeugkombinationen den Materialfluss. Dadurch entstehen Halbzeuge für die Weiterbearbeitung und oft auch fertige Teile. Ein wesentlicher Vorteil dieser Verfahren ist die hohe Werkstoffausnutzung. Sie erreicht fast die Werte, die beim Gießen oder Sintern erzielt werden. Außerdem sind der Energieverbrauch und die benötigte Arbeitszeit pro kg Produkt vergleichsweise gering. In der Umformtechnik unterscheidet man zwischen den einzelnen Verfahren anhand von Kriterien wie Umformtemperatur, Art des Halbzeugs und Spannungszustand.

Vorteile der Kaltumformung

Das Umformen von Blechen erfolgt in den meisten Fällen bei Raumtemperatur. Deshalb zählt es zur Kaltumformung. Das bedeutet:

- Es wird zusätzlich Energie eingespart, weil das Aufwärmen der Rohteile entfällt.

- Die Festigkeit des Werkstoffs steigt. Dieser Effekt ist bei vielen Fertigteilen erwünscht und trägt zur Materialeinsparung bei.

- Temperaturbedingte Volumenänderungen bleiben in relativ engen Grenzen. Daraus folgen eine hohe Wiederholgenauigkeit sowie enge erreichbare Maß- und Formtoleranzen.

- Die Oberflächen bleiben frei von Zunder. Zusätzliche Arbeitsgänge zur Oberflächenbehandlung entfallen.

Vorteile, die sich auf das Halbzeug zurückführen lassen

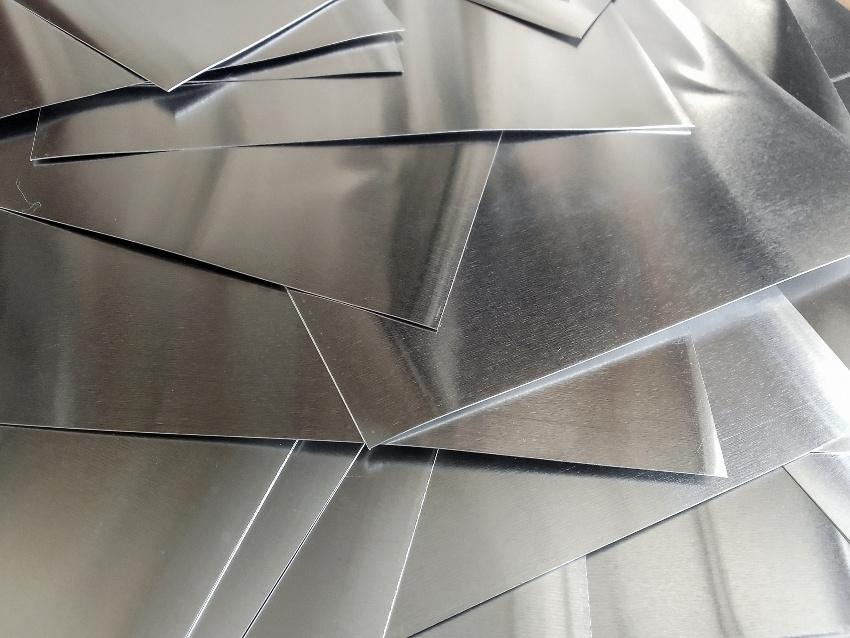

Als Halbzeug kommen bei der Blechumformung erwartungsgemäß Bleche zum Einsatz. Daraus resultiert der Unterschied zur Massivumformung von kompaktem Ausgangsmaterial, für das wesentlich höhere Kräfte erforderlich sind. Wegen der kleineren zu verformenden Querschnitte lassen sich Fertigteile aus Blech oft in einem Arbeitsgang herstellen, während massive Teile fast immer in mehreren Umformstufen entstehen. Zwischen den einzelnen Umformstufen muss die Materialverfestigung durch gezielte Wärmebehandlungen rückgängig gemacht werden. Diese Arbeitsgänge entfallen beim Umformen von Blechen weitgehend. Deshalb lassen sich bei der Umformung von Blechen in sehr kurzen Zeiten besonders große Stückzahlen produzieren.

Geschickte konstruktive Gestaltungsmaßnehmen beim Umformen von Blechen bewirken die Versteifung und Stabilisierung des Materials. Durch eingedrückte Sicken, Riffelungen oder Profilierungen gewinnen Bleche eine hohe mechanische Belastbarkeit. Daraus resultiert eine deutliche Materialeinsparung, die sich bei bewegten Teilen im späteren Einsatz auch als Energieeinsparung niederschlägt.

Physikalischen Bedingungen beim Umformen von Blechen

Aufbau der Metalle

Das für die Blechumformung erforderliche Formänderungsvermögen der Metalle ist auf den gitterförmigen Aufbau dieser Werkstoffe zurückzuführen. Die elektrisch positiv geladenen Atomkerne der Metalle sind in den Gittern regelmäßig angeordnet. Dazwischen sind die relativ frei beweglichen, vergleichsweise winzig kleinen, negativ geladenen Elektronen der Atomhüllen verteilt. Die Abstoßungskräfte zwischen gleichen Ladungen und die Anziehungskräfte zwischen unterschiedlichen Ladungen halten die Atomkerne in ihrer Position.

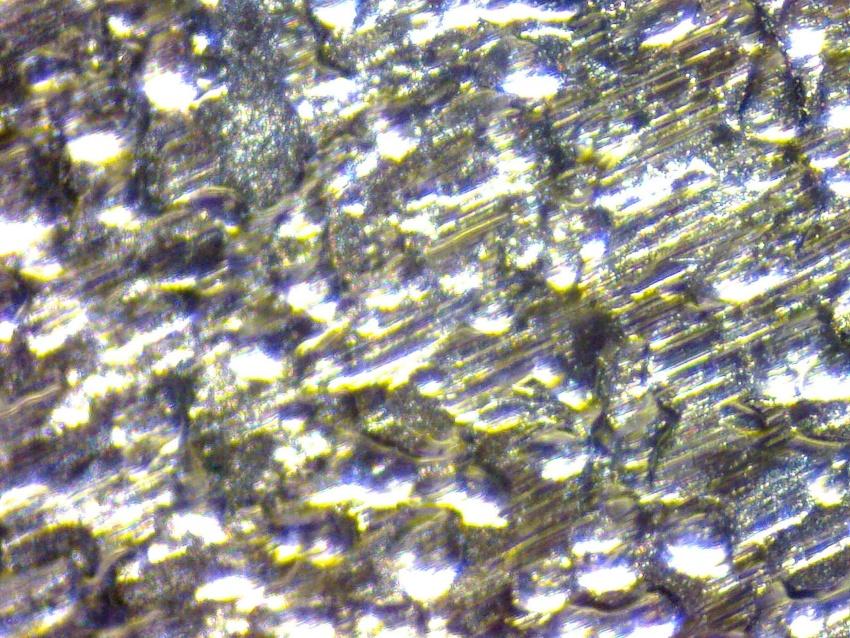

Die Gitter bilden sich beim Erstarren von Metallschmelzen anfangs an zufällig verteilten Stellen und wachsen solange, bis sie aneinanderstoßen. Das erstarrte Metall besteht deshalb aus “durcheinandergepurzelten” Kristallen mit unregelmäßigen Außenkonturen. Die Kristalle werden als Körner bezeichnet. Sie bilden das Gefüge des Werkstoffes. Wird eine plangeschliffene Werkstoffprobe durch eine Säure geätzt, lassen sich die Kristalle unter dem Mikroskop erkennen. Das Bild ist vergleichbar mit dem Bild, das Seifenblasen bieten, wenn man ein Glas mit der Öffnung nach oben in die Schaumschicht von Spülwasser hält.

Veränderung des Aufbaus der Metalle beim Umformen

Beim Walzen der Bleche werden die Körner “breitgedrückt”. Im Schliffbild senkrecht zur Walzrichtung sind sie dann als Linien zu erkennen. Die Werkstoffeigenschaften von Blech sind davon abhängig, in welcher Richtung sie ermittelt werden. Die Linien werden als Fasern bezeichnet. Bei der Blechumformung ändert man den Faserverlauf. Im Gegensatz dazu werden bei spanenden Verfahren die Fasern einfach zerschnitten. Dieser Unterschied wirkt sich auf die Eigenschaften der Fertigteile aus. Umgeformte Teile sind stabiler und weniger anfällig für Korrosion als gleiche Teile, die durch spanende Bearbeitung hergestellt wurden.

Will man Bleche umformen, muss man die Kräfte, die die Atomkerne in ihrer Position halten, durch äußere Kräfte überwinden. Man verschiebt sie durch Druck, Zug oder Verdrehen in die gewünschte Richtung. Das funktioniert jedoch nur in einem vom Material abhängigen, begrenzten Bereich. Sind die Kräfte für die Blechumformung zu klein, nimmt der Werkstoff nach dem Wegfall der Kraft wieder die ursprüngliche Form an. Sind sie zu groß, zerreißt das Material.

Überwindung der Reibung durch Umformschmierstoffe

Für die Übertragung der Umformkräfte auf das Blech sind Werkzeuge oder Wirkmedien erforderlich. Die neue Form der Teile wird ebenfalls durch Werkzeuge bestimmt. Während der Formänderung bewegt sich das Material entlang der Oberflächen der formgebenden Werkszeuge. Umformschmierstoffe dienen dazu, die dabei entstehende Reibung zu verringern und die Gleitbewegung zu ermöglichen. Außerdem leiten die Schmiermittel die durch die Reibung entstehende Wärme aus der Bearbeitungszone und binden Abrieb und Fremdstoffe. Dadurch verringert sich der Verschleiß der Werkzeuge.

Um ihre Aufgaben zu erfüllen, müssen die Umformschmiermittel exakt an die Bedingungen beim Umformen von Blechen angepasst werden. Das gelingt, durch die Auswahl geeigneter Grundöle, die unter den Betriebsbedingungen sowohl ausreichend fließfähig als auch zäh genug sind. Die Fließfähigkeit der Umformschmiermittel ist erforderlich, um die Werkstücke gleichmäßig und vollständig zu benetzen. Die Zähigkeit der Schmierstoffe gewährleistet die Kraftübertragung. Weitere notwendige Eigenschaften erreicht man durch die Zugabe von Additiven. Diese Zusätze bewirken unter anderem den Korrosionsschutz der beteiligten Werkstoffe, den Schutz gegen Verschleiß und die Stabilität gegenüber biologischem Abbau der Umformschmiermittel.

Bei der Blechumformung kommen vor allem Umformöle zum Einsatz. Für dickere Platinen, das sind meist runde Ausschnitte aus Blechen, die nahezu unter den Bedingungen der Massivumformung umgeformt werden, können als Schmierstoffe auch Schmierfette oder Seifen erforderlich sein.

Blechumformung: Verfahren im Überblick

Mit dem Begriff Blechumformung werden unterschiedliche Verfahren zusammengefasst, die sich vor allem die eingesetzte Umformtechnik und die benötigten Umformschmierstoffe unterscheiden.

Materialauswahl: Welche Metalle eignen sich zum Umformen?

Die Auswahl des richtigen Materials ist entscheidend für den Erfolg beim Umformen von Blechen. Unterschiedliche Metalle weisen verschiedene Umformeigenschaften auf, die sich auf die Verfahrenswahl, den erforderlichen Kraftaufwand und die Qualität der Fertigteile auswirken. Die Umformbarkeit eines Werkstoffs wird durch seine Dehnung, Festigkeit und sein Formänderungsvermögen bestimmt.

Stahl gehört zu den am häufigsten eingesetzten Materialien für die Blechumformung. Unlegierte und niedrig legierte Stähle lassen sich ausgezeichnet umformen und bieten eine gute Balance zwischen Festigkeit und Duktilität. Tiefziehstähle besitzen eine besonders hohe Umformbarkeit und ermöglichen komplexe Geometrien ohne Rissbildung. Höherfeste Stähle erfordern größere Umformkräfte, bieten dafür aber höhere Festigkeitswerte im Fertigteil. Bei der Auswahl von Stahl zum Umformen muss die Blechdicke berücksichtigt werden. Dünne Bleche bis 3 Millimeter lassen sich mit nahezu allen gängigen Verfahren bearbeiten, während dickere Bleche ab 6 Millimeter oft mehrstufige Prozesse oder eine Erwärmung erfordern.

Aluminium und Aluminiumlegierungen zeichnen sich durch geringe Dichte bei guter Umformbarkeit aus. Besonders für den Fahrzeug- und Flugzeugbau ist Alublech umformen von großer Bedeutung, da das geringe Gewicht direkt zu Kraftstoffeinsparungen führt. Die Legierung AlMg3 beispielsweise lässt sich hervorragend tiefziehen und bietet zugleich ausreichende Festigkeit für viele Anwendungen. Allerdings neigt Aluminium stärker zur Rückfederung als Stahl, was bei der Werkzeugauslegung berücksichtigt werden muss. Die natürliche Oxidschicht auf Aluminium kann beim Umformen zu Problemen führen, weshalb speziell angepasste Umformschmierstoffe erforderlich sind.

Edelstahl kombiniert Korrosionsbeständigkeit mit guten Umformeigenschaften. Austenitische Stähle wie 1.4301 lassen sich gut kaltumformen, verfestigen aber stark während des Umformprozesses. Das erfordert höhere Umformkräfte und kann bei mehrstufigen Prozessen Zwischenglühungen notwendig machen. Ferritische Edelstähle zeigen eine geringere Umformbarkeit als austenitische Sorten. Beim Umformen von Edelstahlblechen entstehen oft höhere Reibungskräfte, was hochwertige Umformschmierstoffe unerlässlich macht.

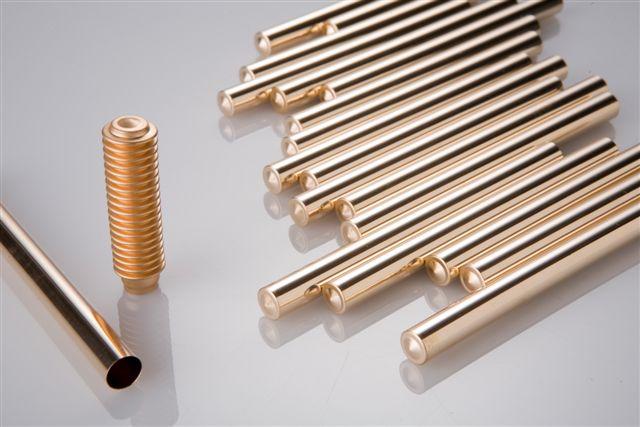

Kupfer und Kupferlegierungen wie Messing finden Anwendung, wenn elektrische Leitfähigkeit oder besondere optische Eigenschaften gefordert sind. Kupfer lässt sich gut umformen, neigt jedoch zu starker Kaltverfestigung. Messing zeigt eine bessere Umformbarkeit als reines Kupfer und wird häufig für dekorative Bauteile eingesetzt. Die Materialdicke beeinflusst maßgeblich die Verfahrenswahl. Dünne Bleche unter 1 Millimeter erfordern besondere Vorsicht, um Beschädigungen zu vermeiden. Mittlere Dicken zwischen 1 und 5 Millimetern lassen sich mit den meisten Standardverfahren problemlos bearbeiten. Dicke Bleche über 5 Millimeter nähern sich in ihrem Verhalten der Massivumformung und benötigen höhere Umformkräfte sowie oft eine Vorwärmung.

Biegen und Abkanten

Im einfachsten Fall wird beim Biegen und Abkanten eine Seite des Bleches in eine entsprechende Vorrichtung eingespannt, während ein Werkzeug (Biegewange) die andere Seite in den vorgesehenen Winkel drückt. Der Vorgang erfolgt in der Regel ohne den Einsatz von Schmiermitteln. Um genauere Biegeradien zu erzielen, erfolgt das Biegen im Gesenk. Dabei drückt ein Stempel das Werkstück in ein entsprechend geformtes Biegegesenk. Hierfür werden Umformöle benötigt. Zum Biegen zählen auch das Walzbiegen, bei dem Walzen das Werkstück in eine zylindrische Form bringen und das Walzprofilieren, bei dem Walzen ein Profil im Werkstück erzeugen (z.B. Wellblech).

Zugumformen

Unter dem Oberbegriff Zugumformen werden verschiedene Verfahren zusammengefasst, bei denen Zugkräfte die Blechumformung hervorrufen. Häufig kommt das Streckziehen zum Einsatz. Bei dieser Umformtechnik erhält das eingespannte Werkstück seine neue Kontur durch einen entsprechend gestalteten Stempel. Während das Blech die Kontur des Stempels annimmt, vergrößert sich die Oberfläche und die Wanddicke verringert sich. Zur Verringerung der Reibung tragen Umformöle bei.

Tiefziehen

Das Tiefziehen zählt zum Zugdruckumformen. Für das Umformen von Blechen mit diesem Verfahren werden eine komplex aufgebaute Umformtechnik und gut angepasste Umformschmierstoffe benötigt. Als Werkzeuge dienen ein Stempel und eine Matrize. Dazwischen bleibt ein Raum frei, der die neue Form des Bauteils vorgibt. Während der Stempel auf das durch einen Niederhalter am Rand eingespannte Material einwirkt, füllt es diesen Raum aus. Durch eine entsprechende Gestaltung der Werkzeuge lassen sich Bleche so umformen, dass komplizierte Geometrien entstehen. In vielen Fällen sind für dieses Verfahren mehrere Umformstufen erforderlich.

Häufige Herausforderungen beim Umformen von Blechen und deren Lösungen

Trotz aller Vorteile von Blechumformungsverfahren können während des Prozesses verschiedene Probleme auftreten, die die Qualität der Fertigteile beeinträchtigen. Das Verständnis dieser Herausforderungen und ihrer Ursachen ist entscheidend für erfolgreiche Umformprozesse.

Rissbildung gehört zu den schwerwiegendsten Problemen beim Umformen von Blechen. Sie tritt auf, wenn die lokalen Dehnungen die Bruchdehnung des Materials überschreiten. Besonders gefährdet sind Bereiche mit hohen Zugspannungen, etwa beim Streckziehen oder in stark gekrümmten Zonen beim Tiefziehen. Zur Vermeidung von Rissen müssen die Umformgrade sorgfältig berechnet und die Werkzeuggeometrie optimiert werden. Ausreichende Kantenradien verteilen die Spannungen gleichmäßiger. Hochwertige Umformschmierstoffe reduzieren die Reibung und damit die zusätzlichen Zugspannungen. Bei mehrstufigen Prozessen können Zwischenglühungen die Kaltverfestigung rückgängig machen und weitere Umformungen ermöglichen.

Faltenbildung stellt das Gegenteil der Rissbildung dar und entsteht durch Druckspannungen in tangentialer Richtung. Beim Tiefziehen können Falten am Rand der Platine auftreten, wenn der Niederhalter nicht ausreichend Kraft aufbringt. Zu hohe Niederhalterkräfte erhöhen jedoch das Risiko von Rissen. Die richtige Balance zu finden, erfordert Erfahrung und oft aufwendige Simulationen. Moderne Pressen mit programmierbaren Niederhalterkräften erlauben eine optimale Anpassung während des Umformvorgangs. Bei dickeren Blechen sind Falten seltener, da die höhere Steifigkeit dem Ausknicken entgegenwirkt.

Die Rückfederung beschreibt das teilweise Zurückfedern des Materials nach der Entlastung. Sie ist besonders ausgeprägt bei hochfesten Werkstoffen und Aluminiumlegierungen. Das führt dazu, dass die erzielten Winkel von den Sollwinkeln abweichen. Um die Rückfederung zu kompensieren, werden die Werkzeuge entsprechend überformt. Das bedeutet, die Werkzeuggeometrie wird so angepasst, dass nach der Rückfederung die gewünschte Form vorliegt. Moderne Simulationsprogramme können die Rückfederung vorhersagen und die Werkzeugkonstruktion unterstützen. Kalibrieroperationen nach der eigentlichen Umformung können die Maßhaltigkeit verbessern.

Oberflächenfehler wie Kratzer, Riefen oder Abdrücke beeinträchtigen sowohl die Optik als auch die Korrosionsbeständigkeit der Bauteile. Sie entstehen durch direkten Kontakt zwischen Werkzeug und Werkstück bei unzureichender Schmierung oder durch eingeschlossene Fremdkörper. Die Auswahl geeigneter Umformschmierstoffe ist entscheidend für einwandfreie Oberflächen. Diese müssen einen stabilen Schmierfilm bilden, der auch unter hohen Flächenpressungen nicht zusammenbricht. Moderne Umformöle enthalten spezielle Additive, die unter Druck reagieren und besonders belastbare Schutzschichten bilden. Regelmäßige Reinigung der Werkzeuge und Filterung der Schmierstoffe verhindern das Einschleppen abrasiver Partikel.

Beim Streckziehen können Spannungen im Bauteil verbleiben, die später zu Verzug führen. Diese Eigenspannungen entstehen durch ungleichmäßige plastische Verformung über den Querschnitt. Wärmebehandlungen nach der Umformung können Spannungen abbauen. Alternativ lassen sich durch geschickte Prozessführung und optimierte Werkzeuggeometrien die Spannungen von vornherein minimieren. Die Qualitätskontrolle beim Umformen von Blechen umfasst mehrere Aspekte. Maßhaltigkeitsprüfungen stellen sicher, dass die Toleranzen eingehalten werden. Oberflächenkontrollen identifizieren Fehler wie Risse, Falten oder Kratzer. Härtemessungen geben Auskunft über die Kaltverfestigung und damit die mechanischen Eigenschaften. Moderne Inline-Messtechnik ermöglicht die Überprüfung während der Produktion und erlaubt schnelle Korrekturen bei Abweichungen.

Die kontinuierliche Überwachung der Prozessparameter trägt zur Fehlervermeidung bei. Umformkräfte, Werkzeugtemperaturen und Schmierfilmdicken sollten dokumentiert werden. Abweichungen von den Sollwerten deuten auf Probleme hin, bevor fehlerhafte Teile produziert werden. Präventive Wartung der Umformtechnik und regelmäßiger Austausch verschlissener Werkzeuge sichern die gleichbleibende Qualität über lange Produktionsläufe. Die Schulung der Mitarbeiter in der Bedienung der Anlagen und im Erkennen von Fehlern bildet die Grundlage für zuverlässige Produktionsprozesse.

Kluthe Magazin

Kluthe Magazin