Mit Near Net Shape Manufacturing sind Fertigungsverfahren gemeint, die Werkstücke mit Konturen nahe den endgültigen Abmessungen liefern. Der Begriff dient als Abgrenzung zur zerspanenden Fertigung, mit der sich zwar engere Toleranzen realisieren lassen, die aber sehr zeit- und materialaufwändig sind. Mit vorgeformten Werkstücken wird dieser Aufwand deutlich verringert. Vielfach ist auch Net Shape Manufacturing möglich, bei der durch Ur- oder Umformprozesse fertige Teile hergestellt werden. Hier finden Sie einen Überblick über die am häufigsten genutzten Verfahren in diesem Bereich.

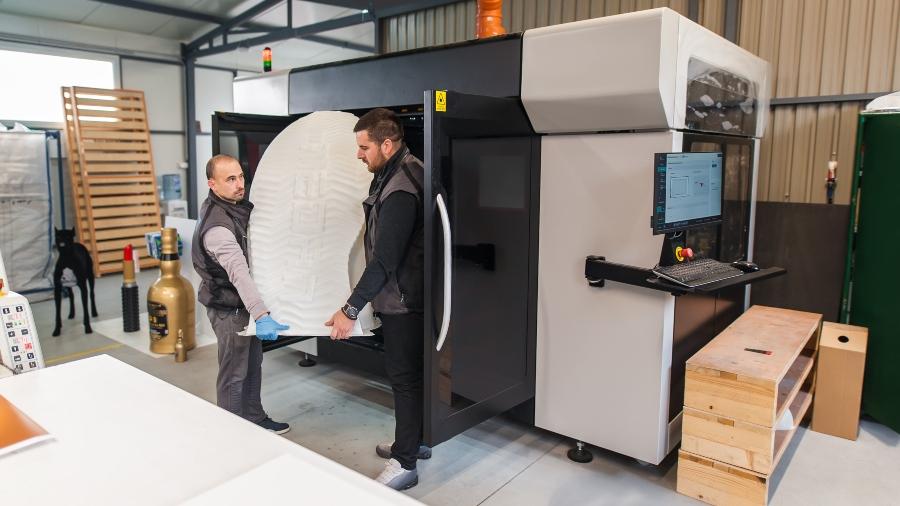

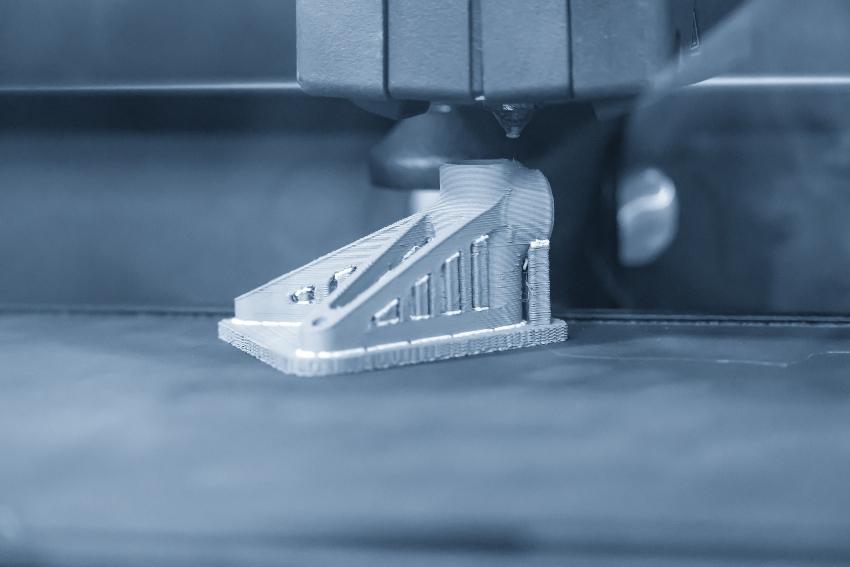

Additive Verfahren, 3D-Druck

Zur den additiven Verfahren gehören:

- Stereolithografie, SLA (an der Oberfläche eines Bades mit flüssigen, lichthärtenden Kunststoffmonomeren bewirkt ein computergeführter Laser die Polymerisation)

- Digital Light Processing, DLP (in einem flüssigen Kunststoff wird durch Laserprojektion ein Abbild des herzustellenden Teils erzeugt und als Werkstück polymerisiert)

- Multi Jet Modeling, MJM (der Werkstoff wird über Düsen in dünnen Schichten aufgetragen)

- Selektives Lasersintern, SLS (pulverförmiger keramischer Werkstoff oder Kunststoff wird durch einen Laserstrahl schichtweise gehärtet)

- Selektives Laserschmelzen, SLM (Metallpulver wird durch einen Laserstrahl schichtweise aufgeschmolzen und erstarrt in den vorgesehenen Konturen)

- Elektronenstrahlschmelzen, EBM (Metallpulver wird durch einen Elektronenstrahl schichtweise aufgeschmolzen und erstarrt in den vorgesehenen Konturen)

Bei diesen Near Net Shape Manufacturing Verfahren entstehen aus Kunststoffen, keramischen Werkstoffen, Metallen oder Kohlenstoffmaterialien durch die Erzeugung vieler dünner Materialschichten dreidimensionale Werkstücke mit beliebigen Konturen. Der Aufbau wird von Computerprogrammen gesteuert. Die Werkstoffe liegen anfangs flüssig oder pulverförmig vor. Durch physikalische und chemische Prozesse nehmen sie die vorgegebene feste Form an.

Der große Vorteil der additiven Verfahren im Vergleich zu den anderen Near Net Shape Prozessen liegt darin, dass keinerlei Werkzeuge wie Gussformen oder Stempel benötigt werden. Dadurch lassen sich einzelne Prototypen, Modelle oder Werkzeuge und Kleinserien kostengünstig herstellen.

Gussverfahren

Verschiedenen Gussverfahren

- Sandguss (ein wiederverwendbares Modell erzeugt in einem Sandbett einen Hohlraum, der mit Schmelze befüllt wird)

- Feinguss, Schleuderguss (ein Modell aus Wachs oder Kunststoff wird mit einem keramischen Werkstoff umhüllt, nach dem Aufschmelzen des Modells und dem Ausgießen der Form wird der entstandene Hohlraum mit Schmelze gefüllt, beim Schleuderguss rotiert die Form, sodass das Material in einer dünnen Schicht an der Kontur der Form erstarrt)

- Spritzguss (die Formen werden mit Druck befüllt.)

- Kokillenguss (eine Dauerform wird von oben mit der Schmelze befüllt)

Bei diesen Near Net Shape Manufacturing Prozessen erstarrt flüssiger Werkstoff in hohlen Formen. Während das Material aushärtet oder erstarrt, nimmt es die Konturen an, die durch die Formen vorgegeben sind. Anschließend werden die Teile aus den Formen entnommen und geputzt. Beim Putzen wird das Material entfernt, das in den Kanälen für die Werkstoffzufuhr und den Luftaustritt verblieben ist. Sind eng tolerierte Lagerbohrungen, Gewinde oder Zapfen erforderlich, erfolgt eine spanende Fertigbearbeitung der Teile.

Umformverfahren

Die Umformung von Halbzeugen wird vor allem für die wirtschaftliche Produktion von Massengütern genutzt. Dazu zählen Near Net Shape Fertigungsverfahren wie

- Kaltmassivumformung, Gesenkschmieden (dreidimensionale Rohlinge werden bei Raumtemperatur in vorgesehenen Formen gedrückt)

- Warmmassivumformung (dreidimensionale Rohlinge werden bei erhöhter Temperatur in vorgesehene Formen gedrückt)

- Drahtumformung (aus Draht entstehen durch Stauchen und Drücken Werkstücke mit den vorgesehenen Konturen)

- Freiformschmieden (hoch erhitzte Rohlinge erhalten durch Hammerschläge ihre endgültige Form)

- Walzen (mit speziellen Konturen versehene rotationssymmetrische Werkzeuge erzeugen entsprechende Formen, z.B. Gewinde)

- Blechumformung, (dünne Bleche erhalten durch Drücken, Prägen, Ziehen oder Innenhochdruck die von den Werkzeugen vorgegebene Form)

Bei diesen Fertigungsverfahren bewirken große Kräfte, dass das Material fließt und eine gewünschte Form einnimmt. Nach dem Wegfall der Kräfte behalten die Werkstücke ihre neue Kontur bei. Das Fließen des Materials entlang eines Werkzeugs geht mit starker innerer und äußerer Reibung einher. Das kann zum Verschweißen von Werkstoff und Werkzeug führen. Um das zu verhindern, hält die Oberflächentechnik ein breites Angebot von Umformschmierstoffen bereit. Die an die jeweils vorherrschenden Bedingungen angepassten Schmier- und Trenn- und Kühlmittel verringern die äußere Reibung, verhindern den direkten Kontakt zwischen Werkzeug und Material und führen einen großen Teil der entstehenden Wärme ab.

Vorteile des Near Net Shape Manufacturing im Überblick

Bessere Materialausnutzung

Die bessere Ausnutzung des Materials bei der endkonturnahen Fertigung führt zu geringeren Kosten für die Werkstoffbeschaffung. Umformen und die meisten additiven Fertigungsverfahren nutzen nur so viel Material, wie für das Werkstück benötigt wird. Gießen und Selektives Metallschmelzen verbrauchen technologisch bedingt nur geringe zusätzliche Materialanteile, die in den Kanälen für das Einfüllen der Schmelze zurückbleiben bzw. als Stützkonstruktionen erforderlich sind.

Weniger Nachbearbeitung, kürzere Produktionszeiten

Da die äußere Form während des Near Net Shape Manufacturing im Wesentlichen fertiggestellt wird, fällt nur wenig Nachbearbeitung an. Sie ist erforderlich, wo die technologisch bedingten Rückstände entfernt werden müssen oder die benötigte Maßgenauigkeit nicht erreicht wird. An diesen Stellen reichen meist geringe Aufmaße für abschließende Arbeitsgänge wie Drehen, Fräsen oder Schleifen aus. Außerdem entfällt häufig das Zusammenschweißen oder Verkleben von Komponenten, weil das Endprodukt im Ganzen hergestellt werden kann. Insgesamt verkürzt sich die für die Herstellung benötigte Produktionszeit.

Komplizierte geometrische Formen schnell herstellbar

Mit Near Net Shape oder Net Shape Fertigungsverfahren lassen sich Werkstücke mit komplizierten Konturen und Hinterschneidungen erzeugen, die sich durch spanende Fertigung nur mit viel Aufwand oder gar nicht herstellen lassen. Das gilt zum Beispiel für viele Getriebeteile und Karosserien im Fahrzeugbau, bei dem die Massiv- und die Blechumformung immer mehr an Bedeutung gewinnt.

Weniger Abfall

Bei der trennenden Bearbeitung von Rohteilen wird ein großer Teil des Materials zerspant. Die Energie, die beim Ur- und Umformen der Halbzeuge aufgewendet wird, geht für diesen Anteil verloren. Metallspäne werden zwar in den Wirtschaftskreislauf zurückgeführt. Dazu müssen sie allerdings transportiert und aufgeschmolzen werden, wobei wiederum Energie verbraucht wird. Die Einsparungen, die sich mit der Near Net Shape Manufacturing erreichen lassen, tragen zur Gestaltung klimaneutraler Produktionsprozesse bei.

Kluthe Magazin

Kluthe Magazin