Korrosion beeinträchtigt nicht nur die Optik von Stahlbauteilen, sie kann sich auch nachteilig auf ihre Funktion und Lebensdauer auswirken. Um die negativen Folgen zu vermeiden, nutzen die Stahlindustrie und die Oberflächentechnik verschiedene Verfahren, mit denen sich eine höhere Beständigkeit gegenüber korrosiven Medien erzielen lässt. Doch was genau ist Korrosionsbeständigkeit und welche Bereiche profitieren besonders davon?

Was genau ist Korrosion?

Der Begriff Korrosion entstammt dem lateinischen Wort “corrodere”, das sich mit “zerfressen”, “zersetzen” oder “zernagen” übersetzen lässt. Aus technischer Sicht ist Korrosion die Reaktion eines metallischen Werkstoffs auf seine Umgebung, die zu einer messbaren Veränderung seiner Struktur führt. In den meisten Fällen ist dieser Vorgang elektrochemischer, manchmal aber auch chemischer oder metallphysikalischer Natur.

Es gibt verschiedene Arten von Korrosion. Zu den wichtigsten zählen:

Lochfraßkorrosion

Der sogenannte Lochfraß zeigt sich durch kleine, tiefe Löcher oder Vertiefungen an der Metalloberfläche. Besonders häufig tritt er in sehr feuchten oder aggressiven chemischen Umgebungen auf. Oftmals beginnt diese Form der Korrosion an lokalen Defekten wie Kratzern oder Rissen sowie im Bereich eingelagerter Fremdpartikel. Begünstigt wird der Lochfraß unter anderem durch hohe Temperaturen, das Vorhandensein von salz- oder chloridhaltiger Feuchtigkeit oder niedrige Strömungsgeschwindigkeit feuchter Medien (z. B. in Wasserkreisläufen).

Spannungsrisskorrosion

Damit es zur Spannungsrisskorrosion kommt, müssen drei Voraussetzungen erfüllt sein:

- Der Werkstoff muss angerissen sein.

- Eine Zugspannung muss vorliegen (z. B. Eigenspannung).

- Es muss ein spezieller Elektrolyt vorhanden sein (z. B. Chlor, Schwefel, Ammoniak).

Durch spannungsbedingte Versetzungsbewegungen entstehen an der Oberfläche des Metalls Gleitstufen, welche die korrosionshemmende Deckschicht (z. B. Oxidschicht) durchbrechen. Der spezielle Elektrolyt unterbindet die Neubildung der schützenden Schicht, wodurch der Korrosionsangriff weitergeht.

Flächenkorrosion

Bei der Flächenkorrosion bilden sich an der Metalloberfläche anodische (Metall auflösende) und kathodische (Elektronen verbrauchende) Areale. Diese stehen in ständigem Ortswechsel, wodurch es zu einer gleichmäßigen Korrosion kommt. Ist die Lageänderung der Bereiche nur schwer oder überhaupt nicht möglich, bilden sich lokal flache, trichterförmige Mulden. Daher wird diese Variante auch als Muldenkorrosion bezeichnet.

Galvanische Korrosion

Diese auch als Bimetall- oder Kontaktkorrosion bezeichnete Form wird durch die elektrochemische Reaktion zweier unterschiedlicher leitfähiger Metalle verursacht, zum Beispiel Stahl und Aluminium. Werden die beiden in elektrischem und galvanischem Kontakt stehenden Metalle zusammen in eine als Elektrolyt wirkende Flüssigkeit eingetaucht, baut sich eine elektrische Spannung auf. Diese bewirkt, dass Elektronen des aktiveren Metalls (Anode) in das edlere Metall (Kathode) wandern und dort eine Reaktion mit dem Elektrolyten auslösen. Durch die anschließende Reaktion des weniger edlen Metalls mit dem Elektrolyten entsteht ein geschlossener Stromkreis, der eine Redoxreaktion mit sich bringt. Die Anode wird oxidiert und sukzessive zerstört, die Kathode hingegen reduziert und geschützt.

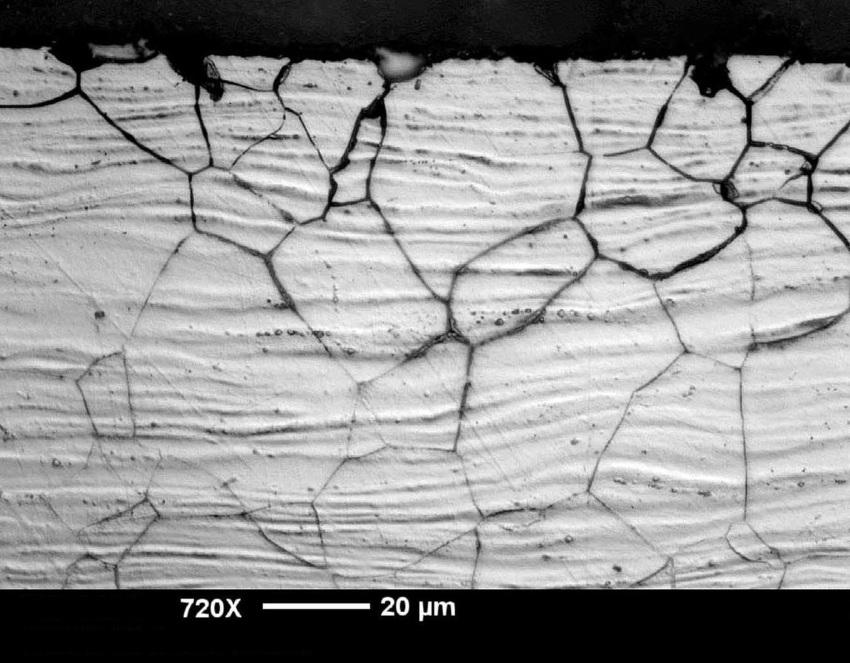

Interkristalline Korrosion

Hierbei handelt es sich um die komplexeste Art der Korrosion. Die Zerstörung findet auf mikrostruktureller Ebene entlang der Korngrenzen von Metallen statt. Während das Korninnere weitgehend zerstörungsfrei bleibt, verlieren die einzelnen Körner in Grenznähe an Zusammenhalt. Bei einer Wärmebehandlung verbindet sich der im Stahl enthaltene Chrom mit dem Kohlenstoff zu Chromkarbid und steht somit nicht mehr für den Korrosionsschutz zur Verfügung. Dadurch wird die Korrosionsbeständigkeit von Bauteilen aus Stahl beeinträchtigt.

Weitere Korrosionsarten bei Metallen und Metallwerkstoffen

Je nach Materialeigenschaften und den mechanischen und thermischen Belastungen bei der Metallbearbeitung und im jeweiligen Einsatzgebiet können zahlreiche weitere Formen der Korrosion zum Tragen kommen. Beispiele hierfür sind:

- Schwingungsrisskorrosion

- Unterwanderungskorrosion

- Messerlinienkorrosion

- Streustromkorrosion

- Erosionskorrosion

- Hochtemperaturkorrosion

Schäden durch diese Korrosionsarten lassen sich in erster Linie durch eine sorgfältige Materialauswahl und eine korrosionsgerechte Konstruktion verhindern.

Was ist Korrosionsbeständigkeit?

Als Korrosionsbeständigkeit wird die Fähigkeit eines Materials bezeichnet, seinen originalen Zustand und seine Funktionsfähigkeit auch in korrosiven Umgebungen aufrechtzuerhalten. Ob ein Werkstoff eine niedrige oder eine hohe Korrosionsbeständigkeit aufweist, hängt unter anderem von seiner chemischen Zusammensetzung, seiner Mikrostruktur, seiner Oberflächenbehandlung und den Umgebungsbedingungen ab. Wie korrosionsbeständig ein Material ist, kann durch verschiedene Tests festgestellt werden, die seine Reaktion auf korrosive Einflussfaktoren simulieren. Gängige Prüfverfahren sind Salzsprühnebeltests, Temperaturwechsel- und Feuchtetests sowie elektrochemische Messungen.

In welchen Bereichen ist Korrosionsbeständigkeit besonders wichtig?

Eine hohe Korrosionsbeständigkeit ist in vielen Anwendungen von Bedeutung. Infrastrukturen wie Gebäude, Brücken und Pipelines müssen korrosionsfest sein, um ihre Sicherheit und Langlebigkeit zu gewährleisten. In der chemischen Industrie müssen Anlagen und Geräte aggressiven Chemikalien widerstehen können, um eine Gefährdung von Mensch und Umwelt auszuschließen und ihre Funktionalität sicherzustellen. Auch in der Automobilindustrie ist Korrosionsbeständigkeit unverzichtbar, da Fahrzeuge ständig unterschiedlichsten Witterungseinflüssen ausgesetzt sind. Eine besonders hohe Korrosionsbeständigkeit müssen Stahlbauteile aufweisen, die in salzhaltiger Umgebung benötigt werden. Für Schiffe und Boote sind korrosionsfeste Materialien ebenso unerlässlich wie für Offshore-Windparks. Überdies ist Korrosionsfestigkeit in der Lebensmittelverarbeitung und der pharmazeutischen Industrie wichtig, um Hygiene und Sauberkeit zu gewährleisten.

Wie lässt sich die Korrosion von Stahlbauteilen verhindern?

Die Stahlindustrie und die Oberflächentechnik kennen verschiedene Mechanismen, die Bauteilen aus Stahl eine hohe Korrosionsbeständigkeit verleihen können. Ein Ansatz besteht darin, eine schützende Oxidschicht auf der Werkstückoberfläche zu erzeugen, die das darunter liegende Material vor Umgebungseinflüssen schützt. Eine weitere Möglichkeit ist das Verwenden von Legierungen, die gegenüber bestimmten Korrosionsarten eine natürliche Widerstandsfähigkeit aufweisen. Darüber hinaus lässt sich die Korrosionsbeständigkeit durch das Auftragen einer Beschichtung oder durch eine Passivierungsschicht verbessern.

Temporärer Schutz durch Korrosionsinhibitoren

Korrosionsinhibitoren dienen dazu, Bauteile aus Stahl bei der Bearbeitung und beim Transport gegen schädigende Umgebungseinflüsse abschirmen. Sie können auf zwei Arten wirken: Einige bedecken als temporäre Schutzschicht die gefährdeten Werkstoffbereiche. Andere verhindern den negativen Einfluss korrosiver Medien, indem sie mit diesen reagieren und dadurch neutralisieren können. Die Inhibitoren werden Kühlschmierstoffen, Reinigungsmitteln und anderen Prozessflüssigkeiten zugesetzt und Verpackungen beigegeben.

Dauerhafter Schutz durch Oberflächenbehandlung

Einen Langzeitschutz vor den häufigsten Korrosionsarten bei Stahl bietet eine zweckmäßige Beschichtung. Hierfür kommen im Rahmen einer Oberflächenbehandlung oder -vorbehandlung unter anderem folgende Verfahren zur Anwendung, für die Kluthe eine Vielzahl abgestimmter Produkte liefert:

Erzeugen von Konversionsschichten

- Verzinken

- Galvanisieren

- Lackieren

- Pulverbeschichten

Diese Beschichtungen verhindern einen direkten Kontakt der Metalloberflächen mit den Umgebungsmedien und damit auch die Korrosion.

Kluthe Magazin

Kluthe Magazin