« Für jedes Verfahren den richtigen Kühlschmierstoff »

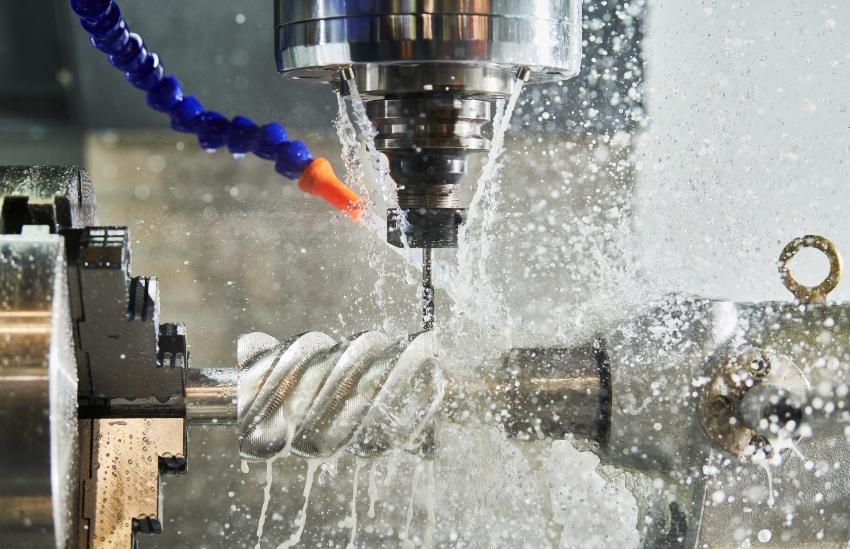

Die verschiedenen Arten von Schmierstoffen sollen in der Welt der Metallbearbeitung für reibungslose Abläufe sorgen. Das können sie nur bedingt leisten, weil sich Reibung nicht vollständig abschaffen lässt. Bei den meisten Fertigungsverfahren werden deshalb Kühlschmierstoffe gebraucht. Wir erklären den Unterschied und beantworten auch gängige Fragen rund um die verschiedenen Arten von Kühlschmierstoffen und dem oft im Zusammenhang zum Einsatz kommenden Refraktometer.

Aufgaben der Kühlschmierstoffe im Fertigungsprozess

Bei der Herstellung von Maschinenteilen aus Rohmaterial sollen sich die Form und manchmal auch die Beschaffenheit des Materials deutlich verändern. Das wird durch unterschiedliche Umformverfahren realisiert. Dabei wird entweder mit scharfen Werkzeugen überflüssiges Material abgetragen oder das Material wird mit viel Kraft in die benötigte Form gepresst oder gebogen. Bei diesen Vorgängen wird Wärme freigesetzt, die oft nicht erwünscht ist.

Verringerung der Wärmeentwicklung durch Schmierung

Ursache für die Wärmeentwicklung bei der Metallbearbeitung ist die Reibung. Reibung tritt auf, wenn Körperoberflächen, die sich berühren, gegeneinander verschoben werden. Sie tritt auch auf, wenn die Teilchen, aus denen das Material besteht, gegeneinander verschoben werden. An der Oberfläche entsteht äußere Reibung, im Innern entsteht innere Reibung.

Die äußere Reibung lässt sich verringern, indem die Oberflächen durch Schmierfett oder Öl voneinander getrennt werden. Positiv wirkt sich dabei aus, dass sich die Oberflächen nicht mehr gegenseitig zerstören. Es tritt weniger Verschleiß auf.

Ableitung der Wärme durch Kühlung

Die Schmierung kann das Problem nur mildern, es zu verhindern, vermag sie nicht. Hilfe kommt von der Kühlung. Ein Stoff, der mit einer heißen Oberfläche in Kontakt kommt, entzieht dem darunter befindlichen Körper einen Teil der Wärme. Während sich der Stoff aufheizt, kühlt sich der Körper ab. Schafft man den aufgeheizten Stoff fort, nimmt er die Wärme mit und kann sich abseits der Umformarbeiten abkühlen.

Wasser hat sich als Kühlmittel sehr gut bewährt. Es braucht verhältnismäßig viel Wärme, bis seine Temperatur um ein paar Grad ansteigt. Außerdem verdunstet es gut. Der Dampf, der sich dabei bildet, nimmt sehr viel Wärme mit. Allerdings hat Wasser die unangenehme Eigenschaft, Metalle, vor allem solche aus Eisen, rosten zu lassen. Das wird durch Vermischen des Wassers mit Öl verhindert.

Der Korrosionsschutz für Werkstoffe, Werkzeuge und Maschinenteile wird durch das Untermischen von Zusatzstoffen verbessert, die als Additive bezeichnet werden. Additive werden auch gebraucht, um zu verhindern, dass sich Wasser und Öl voneinander trennen.

Spülen der Bearbeitungszone

Sägen, Drehen, Fräsen, Bohren, Schleifen sind Umformverfahren, die Werkstoff in Späne verwandeln. Diese Späne stören. Um die Oberflächen der Werkstücke zu schützen und ein Verklemmen der Werkzeuge zu vermeiden, müssen die Späne aus der Bearbeitungszone entfernt werden. Kühlschmierstoffe, die sowieso mit Druck auf die Werkzeuge und Werkstückoberflächen gespritzt werden, spülen die Späne fort.

Allerdings dürfen die Späne und anderer Abrieb nicht im Kühlschmierstoff bleiben. Der wird im Kreislauf gefahren und würde sie bald wieder mitbringen. Filter und Siebe halten die Späne zurück, Zentrifugen schleudern die Kühlschmierstoffe aus den Spänen heraus.

Arten von Kühlschmierstoffen

Die bei der Zerspanung genutzten Bearbeitungsverfahren, die Schmierstoffe zur Kühlung und Verringerung der Reibung brauchen, unterscheiden sich vor allem durch die Geschwindigkeiten und die Art, mit der Werkzeuge und Werkstücke in Kontakt kommen. Außerdem stellt das Material der Werkstücke unterschiedliche Ansprüche an die Beschaffenheit der Kühlschmiermittel. Folglich werden verschiedenartige Produkte eingesetzt.

Wassermischbare Schmierstoffe – mineralölhaltig oder vollsynthetisch

Wassermischbare Kühlschmiermittel auf Basis von Mineralölen oder chemisch erzeugten Stoffen gehören zu den in der Metallbearbeitung verbreitetsten Betriebsstoffen dieser Art. Sie sind universell einsetzbar, werden als Konzentrat angeboten und vor der Verwendung mit Wasser zu einer Emulsion gemischt. Das Mischungsverhältnis wird auf das angewendete Bearbeitungsverfahren abgestimmt.

Wassermischbare Schmierstoffe werden in der Metallbearbeitung für die Zerspanung von Stahl, Nichtmetallen und Kunststoffen eingesetzt.

Die Zubereitung erfolgt zweckmäßig mit Hilfe von Proportionaldosierern. Diese Geräte werden an eine Wasserleitung angeschlossen. Über einen Schlauch, der in den Vorratsbehälter mit dem Konzentrat eintaucht, wird die eingestellte Menge angesaugt.

Die Konzentration verändert sich während der Einsatzzeit, weil sich das Wasser durch Verdunstung langsam verflüchtigt. Einmal pro Woche muss die Konzentration überprüft werden. Das geschieht am schnellsten mit einem Refraktometer. Dieses kleine Gerät hat unter einer Klappe ein Glasfenster, auf das ein Tropfen Emulsion aufgebracht wird. Fällt Licht durch das Fenster, wird es in Abhängigkeit von der Konzentration gebrochen. Wer durch die Linse in das Refraktometer hineinschaut, sieht eine blau/weiß geteilte Fläche und eine Skala. Dort, wo die Trennlinie die Skala schneidet, lässt sich die Konzentration ablesen.

Bildet sich keine Trennlinie, ist die Emulsion entweder übermäßig konzentriert oder so verschmutzt, dass das Licht streut. Im ersten Fall muss ausreichend Wasser nachgefüllt werden, im zweiten Fall ist die Entsorgung dringend geboten.

Der hohe Wassergehalt in den Emulsionen führt schnell zum Verkeimen des Kühlschmierstoffes. Die Bakterien und Pilze fühlen sich in saurer Umgebung wohl und bewirken, dass der Säuregehalt ständig steigt. Alkalische Bedingungen mögen sie nicht. Deshalb sind die Konzentrate so beschaffen, dass sich alkalische Emulsionen bilden. Mit Hilfe von Teststreifen lässt sich der pH-Wert schnell und einfach bestimmen. Die Teststreifen werden mit der Emulsion benetzt. Dadurch verfärben sich Anzeigefelder auf dem Streifen. Der pH-Wert wird durch den Vergleich mit Abbildungen ermittelt. Hat er den Wert 7, ist die Flüssigkeit neutral. Ist er kleiner, ist die Flüssigkeit sauer und wahrscheinlich verkeimt. Liegt er zwischen 8 und 9, ist die Emulsion alkalisch und gut eingestellt. Höhere pH-Werte deuten auf eine Überdosierung hin, die sich hautschädigend bemerkbar macht.

Nichtwassermischbare Schmierstoffe – mit synthetischem, GTL- oder Altöl

Nichtwassermischbare Schmierstoffe finden in der Metallbearbeitung vor allem dort Anwendung, wo die Schmierwirkung von übergeordneter und die Kühlwirkung von untergeordneter Bedeutung ist. Sie bestehen aus Basisölen, denen Additive zur Verringerung der Schaum- und Dampfbildung zugesetzt werden.

Die Basisöle können aus Erdöl, Erdgas, Altöl oder synthetischen Verbindungen gewonnen werden. Schmierstoffe aus Erdgas werden auch GTL-Öle genannt.

In der Metallbearbeitung werden die nichtwassermischbaren Schmierstoffe als Schneidöl, als Tiefziehöl sowie in Sägen oder in Automaten eingesetzt. Außerdem eignen sie sich für das Flach- und das Rundschleifen.

Beim Umgang mit nichtwassermischbaren Schmierstoffen verdient der Brandschutz eine gebührende Beachtung. Diese Stoffe sind brennbar. Erhitzen sie sich auf eine Temperatur, die als Flammpunkt bezeichnet wird, bilden sich so viel Öldämpfe in der Luft, dass ein kleiner Funken ausreicht, sie zu entzünden. Hersteller wie Kluthe setzen deswegen Additive ein, um den Flammpunkt so hoch und die Verdampfung so niedrig wie möglich zu halten.

GTL-Öle: Die moderne Alternative

GTL-Öle (Gas-to-Liquid) werden aus Erdgas im Fischer-Tropsch-Verfahren hergestellt. Sie zeichnen sich durch hohe Reinheit, geringe Verdampfungsneigung und ausgezeichnete Schmiereigenschaften aus. Zudem sind sie weitgehend frei von aromatischen Kohlenwasserstoffen und belasten Haut und Atemwege weniger als klassische Mineralöle.

Synthetische Kühlschmierstoffe

Synthetische Schmierstoffe werden gezielt für spezielle Anwendungen entwickelt. Sie bieten hervorragende thermische Stabilität, lange Standzeiten und besonders saubere Bearbeitungsergebnisse. Ihr Einsatz lohnt sich vor allem bei Hochleistungsbearbeitung, wo herkömmliche Öle an Grenzen stoßen.

Moderne Pflege und Überwachung von Kühlschmierstoffen

Damit Kühlschmierstoffe ihre volle Leistung entfalten, müssen sie regelmäßig überwacht und gepflegt werden. Moderne Produktionsbetriebe nutzen dafür automatisierte Systeme und klare Prüfintervalle.

Typische Überwachungsparameter:

- pH-Wert: Kontrolle gegen mikrobielles Wachstum

- Konzentration: Regelmäßige Bestimmung mit Refraktometer

- Leitfähigkeit: Indikator für Verunreinigung und Salzgehalt

- Trübung: Früherkennung von Keimbelastung

- Temperatur: Optimierung der Kühlleistung

- Fremdöl-Anteil: Überwachung von Einträgen aus Hydrauliken/Schmierstellen

Filter- und Aufbereitungssysteme (Bandfilter, Abscheider, Zentrifugen, Biocid-/Biozid-Management) entfernen Späne, Fremdöle und Mikroorganismen. So verlängert sich die Lebensdauer der Kühlschmierstoffe erheblich und die Kosten sinken.

Nachhaltigkeit und Umweltaspekte

Der Trend geht klar zu umweltfreundlicheren Schmierstoffen. Hersteller entwickeln biologisch abbaubare Formulierungen, setzen auf nachwachsende Rohstoffe und optimieren Recyclingkonzepte. Gleichzeitig müssen die Produkte den strengen Vorgaben (z. B. REACH, TRGS) entsprechen.

Nachhaltige Ansätze moderner Kühlschmierstoffe:

- Biologisch abbaubare Basisöle und Additive

- Reduktion von VOC-Emissionen und Aerosolbildung

- Rückgewinnung und Wiederverwendung gebrauchter Emulsionen

- Rohstoffeffizienz durch erneuerbare Komponenten

- Verbesserte Arbeitssicherheit (geringere Haut-/Atemreizungen)

Fazit: Kühlschmierstoffe im Wandel

Kühlschmierstoffe sind unverzichtbar für Effizienz, Qualität und Arbeitssicherheit in der Metallbearbeitung. Während klassische Mineralölprodukte weiterhin verbreitet sind, gewinnen moderne Alternativen wie GTL-Öle, vollsynthetische Schmierstoffe und nachhaltige Formulierungen zunehmend an Bedeutung.

In Kombination mit digitaler Überwachung und konsequenter Pflege sichern sie eine gleichbleibend hohe Produktivität, verlängern die Lebensdauer von Werkzeugen und reduzieren die Betriebskosten. Wer frühzeitig auf moderne Kühlschmierstoffkonzepte setzt, profitiert von höherer Prozessstabilität, verbessertem Arbeitsschutz und einer besseren Umweltbilanz – ein klarer Wettbewerbsvorteil in der Metallbearbeitung.

Häufige Fragen zu Kühlschmierstoffen

Warum benutzt man Kühlschmierstoffe?

Kühlschmierstoffe werden in der Metallbearbeitung eingesetzt, um Überhitzung zu vermeiden, Reibung zu reduzieren, Späne auszuspülen, Korrosion zu verhindern und die Oberflächenqualität der Werkstücke zu verbessern.

Warum müssen wassermischbare Kühlschmierstoffe öfter gewechselt werden?

Wassermischbare Emulsionen sind anfällig für mikrobielle Belastung, pH-Wert-Verschlechterung, Emulsionszerfall und Fremdölkontamination. Deshalb müssen sie häufiger erneuert werden als nichtwassermischbare Kühlschmierstoffe.

Welche Kühlschmierstoffe gibt es?

Man unterscheidet zwischen wassermischbaren Kühlschmierstoffen (mineralölhaltige, semisynthetische und vollsynthetische Emulsionen) und nichtwassermischbaren Kühlschmierstoffen (Schneidöle, synthetische Öle, GTL-Öle sowie biologisch abbaubare Varianten).

Welche Aufgaben haben Kühlschmierstoffe?

Ihre Kernaufgaben sind: Kühlung, Schmierung, Spülung von Spänen und Partikeln, Korrosionsschutz sowie die Verbesserung der Maßhaltigkeit und Oberflächenqualität der Werkstücke.

Refraktometer – was ist das und was macht es?

Ein Refraktometer ist ein optisches Messgerät, das anhand des Brechungsindexes die Konzentration von Kühlschmierstoffen bestimmt. Es zeigt damit das genaue Kühlschmierstoff Mischverhältnis an.

Refraktometer ablesen – wie geht das?

Ein Tropfen der Emulsion wird auf das Prisma gegeben, die Deckplatte geschlossen und durch das Okular geblickt. Die blau/weiße Grenzlinie auf der Skala zeigt die Konzentration des Kühlschmierstoffes.

Refraktometer Genauigkeit

Analoge Refraktometer besitzen typischerweise eine Genauigkeit von ±0,1 %, während digitale Modelle eine noch höhere Präzision bieten und subjektive Ablesefehler ausschließen.

Refraktometer Anwendung

Das Gerät wird zunächst mit destilliertem Wasser kalibriert. Danach reichen wenige Tropfen Kühlschmierstoff-Emulsion für die Messung aus. Nach der Ablesung wird das Prisma gründlich gereinigt.

Zentrifuge Kühlschmierstoff – wofür wird sie genutzt?

Zentrifugen dienen zur Aufbereitung von Kühlschmierstoffen. Sie trennen Späne, Schmutz und Fremdöle ab und verlängern so die Standzeit der Emulsion. Das sorgt für stabile Bearbeitungsbedingungen und geringere Betriebskosten.

Kluthe Magazin

Kluthe Magazin