« Verfahren, Vorteile und Anwendungen in der modernen Industrie »

Kaltverfestigung tritt auf, wenn metallische Werkstoffe unterhalb ihrer Rekristallisationstemperatur umgeformt werden. Informieren Sie sich hier, wie sich mechanische Eigenschaften von Metallen durch Umformprozesse verändern, welche Industrieanwendungen von der Festigkeitserhöhung profitieren und welche weiteren Verfestigungsmethoden bei unterschiedlichen Herstellungsverfahren zum Einsatz kommen.

Kaltumformung

Die Kaltumformung eignet sich sehr gut für die Massenproduktion, weil sich überdurchschnittlich hohe Materialdurchsätze in sehr kurzer Zeit realisieren lassen. Weitere Vorteile sind der fortbestehende Materialzusammenhalt, die oft vollständige Werkstoffausnutzung und der verhältnismäßig geringe Energieverbrauch. Metallische Werkstoffe lassen sich durch starke mechanische Kräfte in nahezu beliebige Formen bringen. Die neuen Konturen entstehen an Werkzeugen, die dem Material die vorgesehene Gestalt geben. Dafür, dass die Werkzeuge trotz hoher Verarbeitungsgeschwindigkeiten, Arbeitsdrücke und Temperaturanstiege wirtschaftlich vertretbare Standzeiten erreichen, sorgen Umformschmierstoffe. Kluthe bietet mit den Produktreihen Hakuform, Hakuforge und Trägerschichten wie Decorrdal-Zinkphosphatierungen eine breite Palette von tribologisch wirksamen Produkten, die perfekt an die unterschiedlichen Bedingungen der einzelnen Herstellungsverfahren angepasst sind.

Kaltverfestigung

Eine Begleiterscheinung der Kaltumformung ist die Kaltverfestigung. Sie führt dazu, dass die hergestellten Bauteile im Einsatz hohen mechanischen Belastungen widerstehen können. Bei den meisten Herstellungsverfahren ist die Festigkeitserhöhung gewollt. Das trifft vor allem auf das Kaltwalzen, das Rohrziehen, das Drahtziehen und weitere Verfahren der Kaltmassivumformung zu. In einigen Fällen stört die hohe Festigkeit jedoch die weitere Bearbeitung der Werkstücke. Dann lässt sich das Material durch Weichglühen (auch als Rekristallisation bezeichnet) in den ursprünglichen mechanischen Zustand zurückversetzen. Dies wird unter anderem erforderlich, wenn mehrere aufeinanderfolgende Umformstufen benötigt werden, um das Rohmaterial in die endgültige Form zu bringen. Betroffen sind beispielsweise mehrfach gezogene Rohre und Drähte, Kaltstauchteile aus kaltgezogenem Draht und durch Kaltmassivumformung erzeugte Bauteile, bei denen mithilfe des Zwischenglühens das benötigte Materialverhalten wiederhergestellt wird.

Verformbarkeit von Metallen

Gitteraufbau

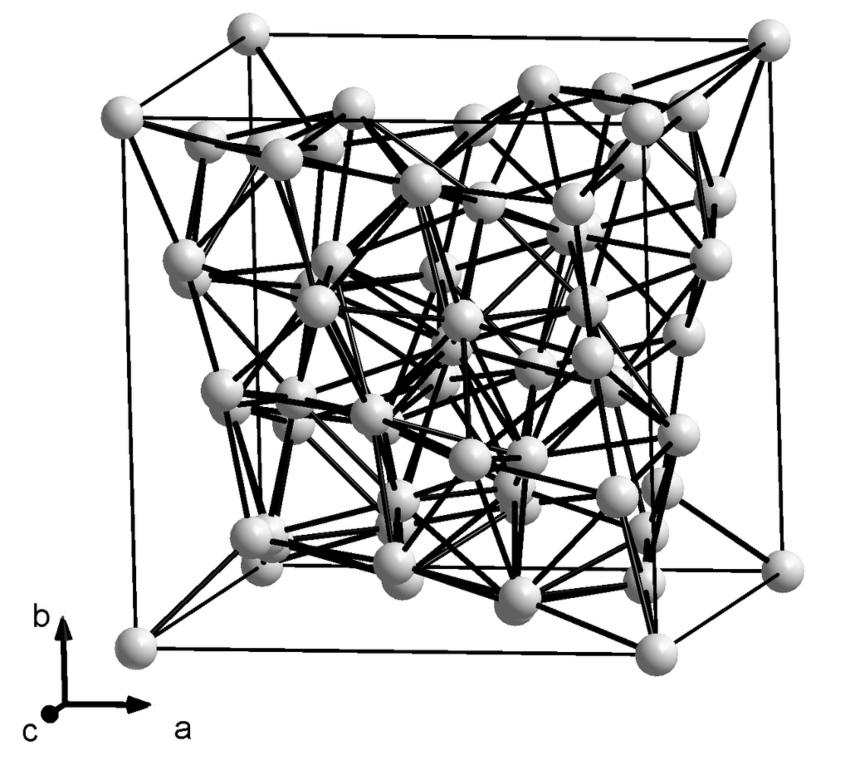

Die Verformbarkeit von Metallen lässt sich auf ihre Kristallstruktur zurückführen. Beim Erstarren der Schmelze ordnen sich Teilchen (Atome, Ionen) zunächst an zufällig verteilten Stellen zu regelmäßig aufgebauten Kristallgittern. Während die Schmelze fest wird, lagern sich immer mehr Teilchen an das Gitter an (Kristallwachstum). Dabei treten vereinzelt Unregelmäßigkeiten auf, die in der Werkstofftechnik als Gitterfehler bezeichnet werden. Einfache Gitterfehler sind Fremdatome, Leerstellen und Zwischenatome. Fremdatome nehmen den Platz eines Teilchens ein und verzerren das Gitter durch ihre abweichende Größe. Bei Leerstellen fehlen einzelne Teilchen im Gitter. Zwischenatome sind zusätzlich in das Gitter eingelagert.

Versetzungen im Gitter

Großen Einfluss auf das Materialverhalten bei der Kaltverformung haben Versetzungen in den Kristallgittern. Die Werkstofftechnik unterscheidet zwischen Stufenversetzungen und Schraubenversetzungen. Stufenversetzungen bilden sich durch zusätzliche Halbebenen, die innerhalb eines Kristalls beginnen. Benachbarte, im Normalfall parallel verlaufende Gitterebenen weichen dann seitlich aus. Senkrecht zur Halbebene verlaufende Ebenen behalten ihre Lage bei. Schraubenversetzungen entstehen, wenn Gitterbereiche einen schrägen Verlauf annehmen, um fehlende Gitterbausteine zu überbrücken. Dieser Verlauf setzt sich wendelförmig im Kristallgitter fort.

Einfluss der Versetzungen auf die Kaltumformung

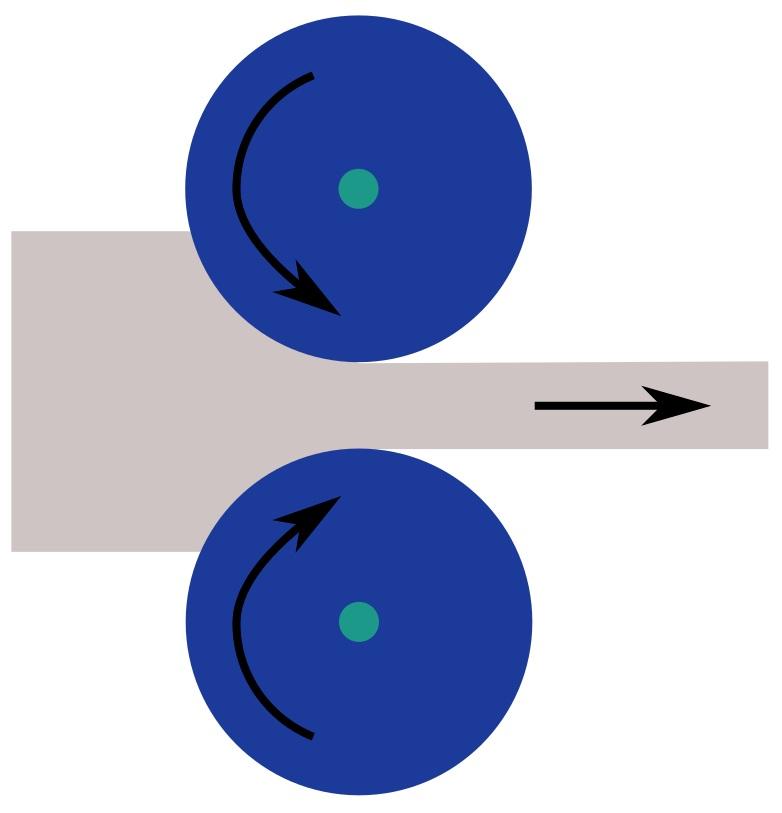

Versetzungen lockern den festen Zusammenhalt der Gitterbausteine auf. Dadurch wird eine Kaltumformung möglich. Äußere Kräfte bewirken, dass die Versetzungen durch die Gitter wandern und das Material in die vorgesehene Form fließen kann. Währenddessen entstehen im Gitteraufbau neue Abweichungen vom Idealzustand. Mechanische Eigenschaften ändern sich. Schließlich behindern sich die zusätzlich zustande gekommenen Versetzungen gegenseitig. Das Material setzt der Formänderung wachsenden Widerstand entgegen. Die Werkstofftechnik bezeichnet dieses Materialverhalten als Kaltverfestigung.

Rekristallisation

Die Gitterbausteine befinden sich in ständiger Bewegung. Sie führen Schwingungen um einen idealen Gitterpunkt aus. Äußeres Anzeichen für diese Bewegungen ist die Temperatur. Erreicht die Temperatur einen Grenzwert, bewirkt die Bewegungsenergie eine Neuordnung der Gitterbausteine. Versetzungen werden zum großen Teil abgebaut, das Gitter repariert sich. Der Grenzwert ist die Rekristallisationstemperatur. Sie ist hauptsächlich von der genauen Werkstoffzusammensetzung und vom Grad der Verformung abhängig. Ihre Größe liegt etwa bei 40 bis 50 % der absoluten Schmelztemperatur. Deshalb ist eine Kaltverfestigung bei Werkstoffen mit niedrigen Schmelztemperaturen wie Zink (418 °C), Blei (328 °C) oder Zinn (232 °C) nicht möglich. Die Kristallgitter dieser Materialien bringen sich nach Beendigung der Umformprozesse sofort wieder in Ordnung.

Die Skala für die absolute Temperatur beginnt bei null Kelvin (Kurzzeichen K), dem absoluten Nullpunkt. An diesem Punkt befinden sich alle Teilchen in Ruhe. Die Umrechnung von °C in K erfolgt einfach durch die Addition von 273,15 (0 °C sind 273,15 K).

Weitere Verfestigungsmethoden

Kornfeinung

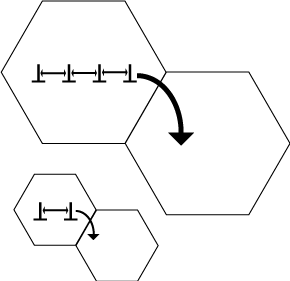

In der erstarrenden Schmelze wachsen die Kristalle, bis sie an benachbarte Kristalle anstoßen. Die Werkstofftechniker bezeichnen die Gebilde, die zu diesem Zeitpunkt entstanden sind, als Körner. Die äußeren Teilchen bilden Korngrenzen. Weil die Ausrichtung der Gitterebenen in benachbarten Körnern unterschiedlich ist, setzen die Korngrenzen der Verformung einen Widerstand entgegen. Das Metall gewinnt an Festigkeit. Das wird bei der Kornfeinung ausgenutzt. Durch definierten Abkühlbedingungen nach dem Erwärmen der Metalle über die Rekristallisationstemperatur hinaus und durch das Einbringen von Kristallisationskeimen erhöht sich die Anzahl der Stellen in der Schmelze, an denen die Kristallbildung einsetzt. In der Folge entstehen mehr kleinere Körner und entsprechend mehr Korngrenzen. Ein Vorteil dieser Verfestigungsmethode ist, dass die Zähigkeit der Werkstoffe erhalten bleibt. Im Gegensatz dazu verspröden Materialien bei einer Kaltverfestigung.

Ausscheidungshärtung

Metallische Werkstoffe sind in der Regel Legierungen, die unterschiedliche chemische Elemente enthalten. Beispielsweise ist Stahl eine Legierung aus Eisen und Kohlenstoff, die durch weitere Komponenten Korrosionsbeständigkeit und benötigte mechanische Eigenschaften gewinnt. Die verschiedenen Bestandteile weisen unterschiedliche Löslichkeit ineinander aus. Die Löslichkeit sinkt im Allgemeinen mit der Temperatur. Für die Ausscheidungshärtung wird der Werkstoff so weit erwärmt, dass sich alle Komponenten gut durchmischen können. Anschließend erfolgt eine schnelle, starke Verringerung der Temperatur (Abschrecken). Im Grundwerkstoff entstehen übersättigte Kristalle, die mehr fremde Teilchen enthalten als es die Löslichkeit zulässt. Beim sogenannten Auslagern wandern die überschüssigen Teilchen aus dem Kristallgitter heraus und bilden zwischen den Körnern eigene Bereiche, die sich einer Verformung widersetzen und damit eine Festigkeitserhöhung bewirken.

Mischkristallverfestigung

Weil die meisten reinen Metalle sehr weich sind, eignen sie sich nur bedingt als Werksstoff für Industrieanwendungen. Durch den Zusatz von Legierungselementen, die Gitterplätze einnehmen oder sich zwischen den Gitterpunkten einlagern, erhöht sich die Festigkeit der metallischen Werkstoffe. Grund ist, dass die zusätzlichen Gitterbausteine kleiner oder größer als die Teilchen des Grundmaterials sind. Ihre Anwesenheit verzerrt das Kristallgitter. Versetzungen müssen diesen Verzerrungen ausweichen, wenn sie sich durch das Gitter bewegen.

Beispiele für die Kaltverfestigung in Industrieanwendungen

Bei vielen Kaltumformprozessen führt die Kaltverfestigung zu einer gewünschten Verbesserung der mechanischen Eigenschaften der Bauteile. Die Kaltverfestigung wird heute so gut verstanden (und auch in der Umformsimulation abgebildet), dass man die Umformprozesse gezielt auf gewünschte Kaltverfestigungsgrade einstellen kann. Das zeigt sich besonders bei der Kaltmassivumformung. In kurzer Zeit lässt sich eine große Anzahl von Komponenten für Getriebe, Befestigungselemente (Kaltstauchteile) oder andere stark mechanisch beanspruchte Bauteile für den Fahrzeug- und Maschinenbau herstellen. Von der Kaltverfestigung profitieren auch Drähte, Rohre und Profile, die im Stahlbau Verwendung finden.

Kluthe Magazin

Kluthe Magazin