Gewinde ermöglichen lösbare Verbindungen, auch zwischen verschiedenen Werkstoffarten. Sie erleichtern die Montage und Demontage und verursachen im Gegensatz zum Schweißen keine Gefügeveränderung. Doch wie werden sie hergestellt, was hat es mit dem Gewindeformen und dem Gewinderollen oder -schneiden auf sich und wofür werden bei der Gewindeproduktion Schmierstoffe benötigt?

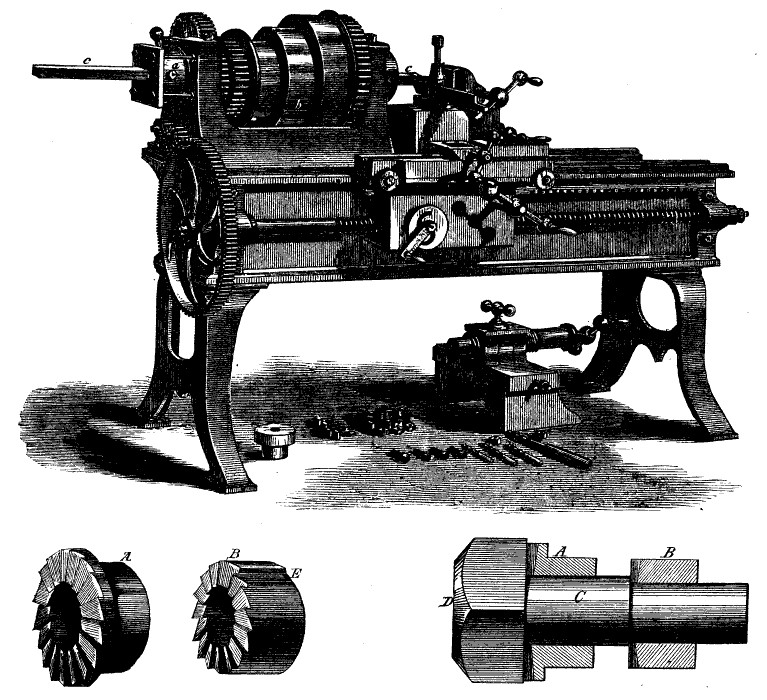

Ein Blick in die Geschichte der Gewindeherstellung

Die ältesten bekannten Hinweise auf Werkzeuge zur Gewindefertigung finden sich in den Aufzeichnungen des Universalgelehrten Leonardo da Vinci (1452 – 1519). Ob sie tatsächlich zum Gewindeformen genutzt wurden, ist heute nicht mehr nachvollziehbar.

Eine erste primitive Maschine zum Drehen von Schraubengewinden wurde 1568 in Frankreich gebaut. Diese wurde 73 Jahre später von Henry Hindley of York (1701 – 1771), einem gefeierten Uhrenhersteller und Mechaniker, optimiert und daraufhin vermehrt genutzt, um bei Schrauben und Muttern Gewinde zu formen. In Deutschland begann die Geschichte der Schraubenschmieden erst zu Ende des 17. Jahrhunderts – in Westfalen und im Rheinland. Hergestellt wurden die Schrauben noch überwiegend in Handarbeit. Gewinde- und Kerndurchmesser, Flankenwinkel und Steigung wurden abhängig von der jeweiligen Anwendung individuell gestaltet. Erst ab Mitte des 18. Jahrhunderts lief mit Entstehung von Schraubenfabriken die maschinelle Produktion an.

Die Idee, Gewinde zu normen, kam erst knapp 100 Jahre später dem britischen Ingenieur Joseph Whitworth (1803 – 1887). 1841 führte er das auf der englischen Zolleinheit basierende und nach ihm benannte Whitworthgewinde ein und legte damit den Grundstein für moderne Schraubverbindungen. Durch die Normung wurden Schrauben austauschbar und eine Massenproduktion sinnvoll. Gegen Ende des 19. Jahrhunderts gab es erste Versuche der Gewindeherstellung durch Massivumformen, die sich jedoch auf das Warmumformen beschränkten.

Zwar hatte der Amerikaner William Keane schon um 1835 das Gewindewalzen (auch: Gewinderollen) zum Gewindeformen in Betracht gezogen, diese Methode scheiterte aber zunächst am damals verfügbaren Stahl, der bei Kaltumformung zersplitterte. Erst nach Einführung von Stählen mit ausreichender Dehn- und Formbarkeit kam Schwung in die Sache.

Mittlerweile haben sich für die Gewindeherstellung einige Verfahren etabliert. Grundsätzlich werden spanende und nicht spanende Techniken unterschieden. Bei Ersteren wird Material in Form von Spänen abgetragen, bei Letzterem das Gewindeprofil in die Rohlinge eingepresst.

Gewindeformen mit spanenden Verfahren

Als Ausgangsstoff für spanende Verfahren dienen meist Automatenstähle, die eine besonders gute Zerspanbarkeit bieten. Werden vorgepresste Rohlinge durch Schleifen oder Drehen zu Pass- oder Taillenschrauben weiterverarbeitet, kommen mitunter auch Vergütungsstähle in Betracht.

Gewindeschneiden / Gewindebohren

Hierbei werden das Innengewinde- und das Außengewindeschneiden unterschieden. Innengewinde werden in erster Linie unter Einsatz von Gewindebohrern hergestellt. Der erste Schritt besteht im Einbringen einer Kernbohrung mithilfe eines normalen Bohrers. In diese wird anschließend mit einem Gewindebohrer das Gewinde geschnitten. Außengewinde werden mit einem Schneideisen auf einen bolzenförmigen Rohling geschnitten.

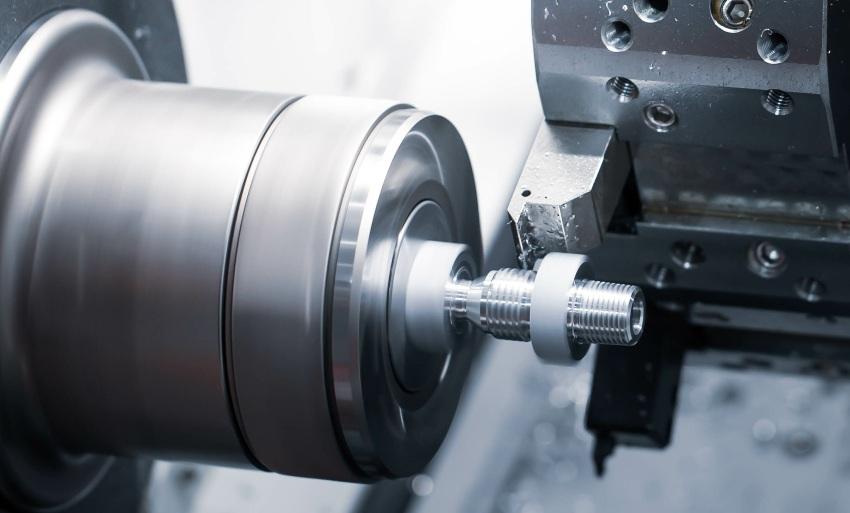

Gewindedrehen

Bei diesem Verfahren zum Gewindeformen findet ein Gewindedrehmeißel im Längsdrehverfahren Verwendung. Das Profil und die Positionierung des Werkzeugs werden entsprechend der gewünschten Gewindeform gewählt. Bei der mehrstufigen Gewindeherstellung wird die Schneidspitze des Meißels mehrfach an gleicher Stelle des Werkstücks angesetzt. Der Vorschub entspricht der Gewindesteigung. Mit dieser Methode lassen sich sowohl Außengewinde als auch Innengewinde erstellen.

Gewindestrehlen

Das Gewindestrehlen bietet die Möglichkeit, Gewinde wirtschaftlich auf Drehmaschinen und -automaten herzustellen. Die hierzu verwendeten Werkzeuge sind als Schaft-, Vierkant- und Scheibenstrehler für Innen- und Außengewinde verfügbar. Es gibt sowohl als Einzahn- als auch als Mehrzahn-Strehler.

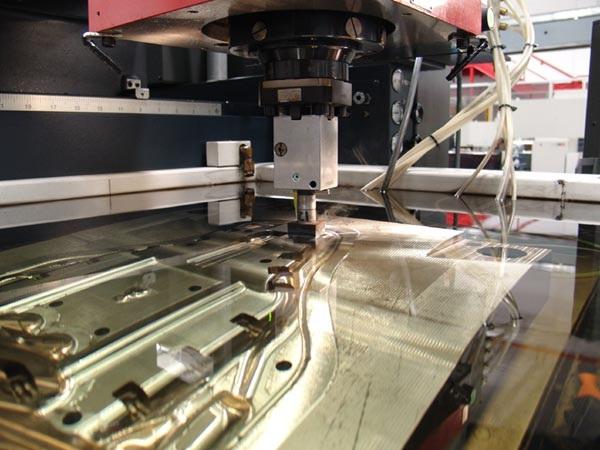

Gewindefräsen

Das Fräsen von Gewinden erfordert Werkzeugmaschinen, die Bewegungen auf der x-, y- und z-Achse gleichzeitig ausführen können. Dieses Verfahren kommt vor allem bei hohen Anforderungen hinsichtlich der Prozesssicherheit und der Qualität zum Einsatz. Gewindefräser gelten als Problemlöser für spezielle Anwendungsfälle. In der Massenproduktion finden sie eher selten Verwendung.

Gewindewirbeln

Gewindewirbeln ist das Verfahren der Wahl bei Gewinden, bei denen die Länge in einem großen Verhältnis zum Durchmesser steht. Die auch als Gewindeschälen bezeichnete Methode der Gewindeherstellung bietet den Vorteil, dass sich damit auch schwer spanbare Materialien mit geringen Toleranzen bearbeiten lassen. Häufig wird sie für die Herstellung von Knochenschrauben aus rostfreien Stählen oder Titan eingesetzt.

Gewindeschleifen

Das Gewindeschleifen dient vorrangig der Fertigung von Gewindeschneidwerkzeugen für Innengewinde. Es lässt sich aber auch zur Herstellung von Gewindewalzbacken für Außengewinde nutzen. Zu den größten Vorteilen des Verfahrens zählt die extrem hohe Profilgenauigkeit, die durch das Verwenden keramisch gebundener Schleifscheiben erzielt wird.

Gewindeerodieren

Das Erodieren wird primär bei schwer zerspanbaren Werkstoffen zur Herstellung von Innengewinden eingesetzt. Die aus Messing, Kupfer oder Stahl bestehende Werkzeugelektrode entspricht dem Gewindeprofil und wird über eine vorab eingebrachte Kernbohrung in das zu bearbeitende Werkstück eingeschraubt.

Gewindeformen mit nicht-spanenden Verfahren

Bei der nicht-spanenden Gewindeherstellung werden Verfahren der Warmumformung (kleinere Losgrößen, große Befestigungselemente) und der Kaltumformung (größere Losgrößen) unterschieden. Alle genormten Schrauben und Muttern werden heute spanlos hergestellt. Für Sicherheitsbauteile ist das spanfreie Gewindeformen oftmals sogar vorgeschrieben.

Das nicht-spanende Formen von Gewinden bietet unter anderem folgende Vorteile

- keine Unterbrechung des Faserverlaufs im Material

- geringere Kerbwirkung

- schnellere Fertigung

- keine Spanbildung

- Verschneiden ist ausgeschlossen

- glattere Oberflächenstruktur

Gewindewalzen

Das Gewindewalzen wird hauptsächlich beim Herstellen von Schrauben angewandt. Die hierfür verwendeten Werkzeuge werden mit hohem Druck auf das Werkstück aufgepresst, was zu einer dauerhaften plastischen Verformung führt.

Damit das Gewindeformen funktioniert, muss der Werkstoff kalt umformbar sein. Bei Spitzgewinden sollte die Bruchdehnung mindestens fünf Prozent betragen. Die Obergrenze der Zugfestigkeit beläuft sich auf circa 1700 N/mm². Typische Materialien für Befestigungselemente mit gewalzten Gewinden sind:

- Automaten- und Baustähle,

- hochlegierte, korrosions- und säurebeständige Stähle sowie

- Aluminium- und Kupferknetlegierungen (Cu-Anteil mindestens 60 Prozent).

Um auf diese Weise Gewinde formen zu können, ist eine ausreichende Materialstärke erforderlich. Abhängig ist diese einerseits vom Werkstoff, andererseits aber auch von der Art und Tiefe des gewünschten Profils.

Gewindedrücken / Gewindefurchen

Das Gewindeformen mittels Drückwalzen findet meist beim Herstellen von Rundgewinden in Blechen Verwendung. Dabei wird eine rotierende Walze in ein vorgebohrtes Kernloch eingebracht und eine weitere von außen dagegen geführt. Die Gewindekontur entsteht in diesem stufenförmig ablaufenden Umformprozess durch Verdrängung des Materials.

Welche Rolle spielen Schneid- und Umformschmierstoffe beim Gewindeformen?

Ob beim Gewinde Rollen oder Schneiden, beim Strehlen, Schneiden oder Fräsen: Ohne Schmierstoffe geht es beim Gewindeformen nicht. Gerade bei den spanabhebenden Verfahren wird die Notwendigkeit der Schmiermittel häufig unterschätzt, was nicht selten eine deutlich verkürzte Lebensdauer der verwendeten Werkzeuge zur Folge hat. Die Schmierstoffe senken die Temperatur und verringern zugleich die Reibung zwischen Werkstück und Werkzeug. Das senkt den Verschleiß erheblich.

Unverzichtbar sind Schmiermittel beim Gewindeformen durch nicht-spanende Verfahren, da es dabei zwischen der Werkstückoberfläche und dem Werkzeug zu einer gleitenden Bewegung kommt. Umformschmierstoffe (i.A. nicht-wassermischbar) sorgen dafür, dass das Gewindeformen reibungsfrei abläuft. Damit verhindern sie Werkstoffaufschweißungen, die unsaubere Gewindeoberflächen und sogar Werkzeugbrüche zur Folge haben können. Außerdem sorgen die Umformschmierstoffe dafür, dass die beim Gewindeformen entstehende Wärme abgeführt wird. Auf dem Gewinde verbleibende Schmierstoffreste bieten einen gewissen Korrosionsschutz, müssen aber vor weiteren Bearbeitungsschritten oft abgereinigt werden.

Kluthe Magazin

Kluthe Magazin