« Verfahren im Überblick »

Mit Verzinkungen von Stahl und Gusseisen betreibt die Oberflächentechnik aktiven Korrosionsschutz. Korrosive Medien greifen die dünne Schicht aus Zink an und lassen den darunterliegenden Werkstoff ungeschoren. Die einzelnen Verzinkungsverfahren unterscheiden sich vor allem durch die Beschaffenheit und die Dicke der aufgebrachten Zinkschichten und durch die Verteilung des Zinks auf den Oberflächen. Von diesen Faktoren hängt ab, wie gut der Korrosionsschutz wirkt und wie lange er anhält. Informieren Sie sich hier darüber, wie das vonstattengeht und welche Verzinkungsverfahren zum Einsatz kommen.

Aktiver Schutz vor Korrosion

Elektrochemische Prozesse

Bei chemischen Reaktionen sind stets Elektronen aus den Atomhüllen am Werk. Das Verhalten der Elektronen hängt davon ab, wie der Atomkern beschaffen ist, zu dem sie gehören. In Metallen sind die Elektronen ziemlich beweglich. Berühren sich zwei unterschiedliche Metalle direkt oder über eine elektrisch leitfähige Flüssigkeit, zieht das eine die Elektronen zu sich hin. Beim anderen entsteht ein Elektronenmangel. Daraus resultiert ein Ladungsunterschied, der als elektrische Spannung messbar ist.

Aus den Messergebnissen ist die elektrochemische Spannungsreihe hervorgegangen. Dort sind die einzelnen chemischen Elemente nach der Größe der Spannung sortiert, die sich beim Kontakt einstellt. Das Metall, bei dem Elektronenmangel herrscht, bildet positiv geladene Kationen, die mit korrosiven Umgebungsmedien chemisch reagieren. Weil diese Medien beschäftigt sind, lassen sie das andere Metall in Ruhe. Diesen Zustand führt man beim aktiven Korrosionsschutz durch unterschiedliche Verfahren für die Verzinkungen bewusst herbei. Zink und Eisen liegen in der elektrochemischen Spannungsreihe weit genug auseinander, um Eisenwerkstoffe wie Stahl vor Korrosion zu schützen.

Möglichkeiten des aktiven Korrosionsschutzes

Es gibt zwei Möglichkeiten, Zink zum Korrosionsschutz von Stahl einzusetzen. Bei Konstruktionen, die stets mit Wasser in Berührung stehen (Heizkessel, Schiffe) fungiert ein Zinkbauteil als Opferanode. Konstruktion und Opferanode sind elektrisch leitend miteinander verbunden. Die Opferanode löst sich langsam auf. Solange noch etwas davon übrig ist, ist die Konstruktion geschützt. Bevor die Opferanode ganz verschwunden ist, muss sie erneuert werden. Die andere Möglichkeit besteht im Verzinken der Werkstoffoberfläche, wobei das Material vollständig von einer Zinkschicht bedeckt wird. Die Beschichtung hält korrosive Medien vom Grundmaterial fern und verhindert, dass eventuell bloßliegende Stellen an Werkstückkanten oder bei Beschädigung der Schicht angegriffen werden. Die abschließende Passivierung des Zinks bewirkt, dass die Zinkschicht lange erhalten bleibt. Eine weitere Verlängerung der Lebensdauer erreicht man damit, verzinkten Stahl zu lackieren (Duplex-System). Für die Stahlbeschichtung stehen unterschiedliche Verzinkungsverfahren zur Verfügung. Für alle Verfahren ist eine gründliche Oberflächenvorbehandlung erforderlich.

Feuerverzinken

Bei der Feuerverzinkung werden die Werkstücke in einem Bad aus Zinkschmelze beschichtet. Das geschieht entweder durch Stückverzinken oder durch Bandverzinken. Das Bandverzinken erfolgt in einem kontinuierlichen Durchlauf von kaltgewalztem Stahlband durch die Zinkschmelze. Es werden Schichtdicken von 5 bis 40 µm erreicht. Das Stückverzinken verläuft diskontinuierlich. Die Werkstücke tauchen in die Schmelze ein und verbleiben dort, bis ihre Temperatur die des Bades erreicht hat. Die erreichbaren Schichtdicken liegen hier zwischen 50 und 150 µm.

Eine Sonderform des Stückverzinkens sind Verzinkungen von Kleinteilen. Diese werden in einen Korb gefüllt und mit diesem in die Zinkschmelze getaucht. Nach der Feuerverzinkung werden die Körbe in Rotation versetzt. Dabei wird der äußere, noch flüssige Teil der Beschichtung weggeschleudert. Die Schichtdicke verringert sich dabei deutlich. Das ist erforderlich, um enge Maßtoleranzen, beispielsweise bei Gewinden, einzuhalten. In der Kontaktzone von Oberfläche und Schmelze geht der Stahl durch das Eindringen von Zinkatomen in den Grundwerkstoff eine Zinklegierung ein. Darüber bildet sich eine dünne Schicht aus reinem Zink.

Vor- und Nachbehandlung beim Stückverzinken

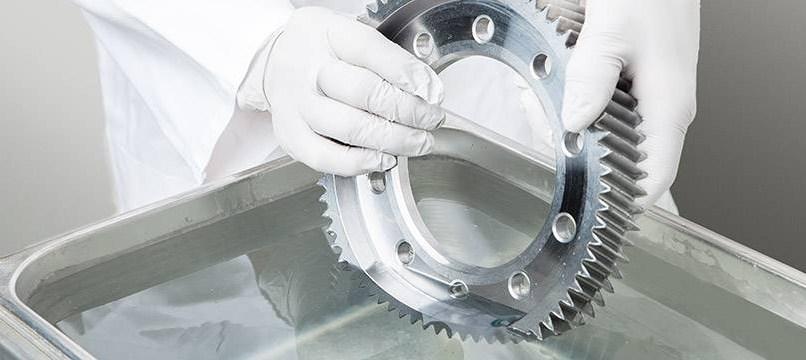

Vor der Stückverzinkung müssen die Werkstücke sorgfältig gereinigt, gebeizt und gespült werden. Anschließend erfolgt das Fluxen. Dabei verhindert ein Flussmittelbad die erneute Oxidation der Stahloberfläche und erhöht die Benetzbarkeit. Nach der Verzinkung schützt eine Passivierung die Zinkschicht vor der Bildung von Weißrost. Ist es vorgesehen, verzinkten Stahl zu lackieren, erfolgt eine weitere gezielte Vorbereitung der Oberflächen. Für diese Prozesse der Oberflächentechnik ist Kluthe Systemlieferant.

Anwendungsgebiete der Feuerverzinkung

Die Stückverzinkung dient hauptsächlich dem Korrosionsschutz von Konstruktionen, die im Außenbereich eingesetzt werden. Hauptanwendungsgebiete sind der Hoch- und Straßenbau, der Brückenbau, der Fahrzeug- und Landmaschinenbau sowie die Herstellung von Industrieausrüstungen. Fertige Bauteile wie Stahlträger, Treppen oder Leitplanken werden komplett Stückverzinkt. Durch die hohen Schichtdicken ergeben sich Schutzdauern von bis zu über 50 Jahren.

Bandverzinkter Stahl wird nach der Verzinkung weiterverarbeitet. Er lässt sich zuschneiden, stanzen und umformen. Durch die geringere Schichtdicke eignet er sich vor allem als Korrosionsschutz für Bauteile, die für den Einsatz in Innenräumen vorgesehen sind. Dazu zählen zum Beispiel Teile von Klimaanlagen oder Kabelkanälen. Die erreichbaren Schutzdauern liegen je nach den Umgebungsbedingungen zwischen 5 und 14 Jahren. Werden die vorgeformten Teile lackiert, lassen sie sich auch im Außenbereich, beispielsweise in Fahrzeugkarosserien einsetzen.

Galvanische Verzinkung

Bei der galvanischen Verzinkung erfolgt die Stahlbeschichtung in einem zinkhaltigen Elektrolyten durch den Einsatz von Gleichstrom. Dieses Verzinkungsverfahren ist auch unter der Bezeichnung elektrolytisch Verzinken bekannt. Der Elektrolyt ist eine Flüssigkeit, die den elektrischen Strom leitet und Zinkionen enthält. Darin tauchen das Werkstück und eine Zinkelektrode ein. Das Werkstück bildet den negativen Pol (Kathode). Fließt Gleichstrom, zieht es die positiv geladenen Zinkionen an, versorgt sie mit Elektronen und veranlasst sie dadurch, sich auf der Oberfläche als Zinkschicht abzuscheiden. Kleinteile lassen sich in Trommeln elektrolytisch verzinken. Im Unterschied zum feuerverzinken, bei dem sich eine Zinklegierung mit dem Grundwerkstoff ausbildet, entstehen beim galvanischen Verzinken reine Zinkschichten.

Beschaffenheit der galvanischen Zinkschichten

Die Dicke der Zinkschicht ist von der Dauer des Stromflusses abhängig und lässt sich zwischen 2,5 und 25 µm einstellen. Die Form des Werkstückes beeinflusst das elektrische Feld, das sich beim Stromfluss zwischen den Polen aufbaut. Bei komplizierten Geometrien stellt sich deshalb eine ungleichmäßige Schichtdickenverteilung ein. Der Korrosionsschutz ist daher etwas geringer, als bei anderen Verzinkungen. Je nach Schichtdicke und Umgebungsbedingungen liegt die Schutzdauer zwischen 2,5 und 14 Jahren. Durch eine Passivierung, Pulverbeschichtung oder Versiegelung mit Kunstharz lässt sie sich verlängern. Die galvanische Verzinkung ermöglicht beim Einsatz eines geeigneten Elektrolyten die Beschichtung mit einer Zinklegierung. Bekannt sind vor allem Zink-Nickel Überzüge, die einen besseren Korrosionsschutz gegen aggressive Umgebungsbedingungen und eine hohe Temperaturbeständigkeit aufweisen.

Anwendungsgebiete der galvanischen Verzinkung

Die galvanische Verzinkung wird vor allem dort eingesetzt, wo genau definierte Schichtdicken benötigt werden. Anwendungsgebiete sind Verzinkungen von Beschlägen und von Bauteilen in der Mess- und Regeltechnik, der Elektrotechnik, der Elektronik sowie der Medizintechnik.

Weitere Verzinkungsverfahren

Für die Stahlbeschichtung durch Verzinken stehen weitere mechanische und thermische Verfahren zur Verfügung. Dazu zählen die mechanische Verzinkung, das Spritzverzinken und die Diffusionsverzinkung.

Mechanische Verzinkung

Die mechanische Verzinkung, auch als Plattierung bezeichnet, erfolgt bei Teilen, die weder hohe Temperaturen noch Feuchtigkeit vertragen. Das trifft vor allem auf gehärtete Werkstoffe zu. Für diese Art der Stahlbeschichtung wird Zinkstaub mit Glaskugeln vermischt. Die Mischung trifft mit hohem Druck auf die Werkstoffoberfläche. Dort bildet sich ein bis zu 50 µm starker gleichmäßiger Zinküberzug aus, der 7 bis 21 Jahre vor Korrosion schützen kann.

Spritzverzinken

Beim Spritzverzinken schmilzt Zinkdraht oder -staub im Lichtbogen oder in einer Schweißbrennerflamme. Druckluft befördert die Schmelze auf die Werkstoffoberfläche. Dort bildet sich eine poröse Schicht aus Zinktröpfchen mit einer Dicke von 80 bis 150 µm, die eine gute Grundlage für eine abschließende Lackierung darstellt. Dir Korrosionsschutz ist annähernd so gut wie bei der Feuerverzinkung. Die thermische Belastung ist jedoch wesentlich geringer. Deshalb eignet sich das Verfahren sehr gut für Rahmen und ähnliche Teile, die sich bei großer Hitze verziehen können.

Diffusionsverzinkung

Die Diffusionsverzinkung (Sherardisierung) eignet sich für Teile mit einer komplexen Geometrie und für Massenware. Die Werkstücke befinden sich bei diesem Verfahren zusammen mit Zinkpulver in einer rotierenden, geschlossenen Trommel. Durch Erhitzen verdampft Zink und bildet auf der Oberfläche eine Zinklegierung mit dem Grundmaterial. Die entstehende, 10 bis 100 µm dicke Schicht ist temperaturbeständig, abriebfest und weist eine hohe Härte auf. Der Korrosionsschutz kann 10 bis 28 Jahre anhalten.

Kluthe Magazin

Kluthe Magazin