Mit der Komplexität moderner Produktionsprozesse steigt ihre Anfälligkeit für Störungen, die sich nachteilig auf die Effizienz, die Qualität und die Sicherheit auswirken können. Damit gewinnt das gezielte Monitoring industrieller Fertigungsabläufe zunehmend an Bedeutung. Hier setzt die Prozesskontrolle an, deren Aufgabe es ist, die Abläufe in Unternehmen und technischen Systemen fortlaufend zu begleiten, zu kontrollieren und zu verbessern.

Was genau ist Prozesskontrolle?

Als zentraler Bestandteil der Automatisierung und Digitalisierung umfasst die Prozesskontrolle (engl.: process control) sämtliche Maßnahmen, die dazu dienen, Abläufe in technischen oder industriellen Prozessen systematisch zu überwachen, zu steuern und zu optimieren. Das schließt folgende Aufgabenstellungen ein:

- Prozessüberwachung: ständige Beobachtung von Prozessgrößen wie Druck, Temperatur, Durchfluss, Konzentration und/oder pH-Wert

- Regelung und Steuerung: automatisiertes Anpassen von Steuergrößen mittels Regelungstechnik, um Sollwerte einzuhalten

- Datenanalyse: Erfassen und Auswerten der Prozessdaten, um bei Unregelmäßigkeiten frühzeitig eingreifen zu können

- Verbesserung der Abläufe: Produktionsoptimierung hinsichtlich Effizienz, Sicherheit und Zuverlässigkeit aller Prozesse auf Grundlage von Analyse und Feedback.

Koordiniert wird die Prozesskontrolle durch das Prozessleitsystem, wobei das Prozessmanagement den Rahmen für ein ganzheitliches Vorgehen bildet. Anwendung findet sie in nahezu allen Bereichen der Industrie, etwa in der Pharma- und Chemieindustrie, der Lebensmittelproduktion, der Energieerzeugung, der Halbleiter- und Elektronikfertigung und im Fahrzeugbau. Eine Schlüsselrolle bei der Umsetzung der Prozesskontrolle spielt die SPS-Steuerung, die Messdaten von Sensoren empfängt und mit vorgegebenen Sollwerten vergleicht.

Prozesskontrolle v.s. Inprozesskontrolle: Wo ist der Unterschied?

Der Unterschied zwischen der Prozess- und der Inprozesskontrolle besteht in erster Linie in ihrer zeitlichen und funktionalen Einbettung innerhalb von Fertigungsprozessen. Prozesskontrolle umfasst die gezielte Überwachung und Steuerung des gesamten Produktionsprozesses. Ziel ist es, den stabilen Verlauf und die Einhaltung der definierten Qualitätsvorgaben sicherzustellen. Hierfür kommen oftmals automatisierte Systeme im Sinne von Industrie 4.0 zum Einsatz, die alle wichtigen Prozessparameter überwachen und im Fall einer Abweichung regulierend eingreifen können.

Die Inprozesskontrolle ergänzt die industrielle Prozesskontrolle durch eine gezielte Qualitätskontrolle konkreter Zwischen- und Endprodukte. Um zu gewährleisten, dass diese hinsichtlich bestimmter Qualitätsmerkmale wie Abmessungen, Gewicht oder Zusammensetzung den Vorgaben entsprechen, werden systematisch Stichproben genommen.

Konzipiert, strukturiert und gelenkt vom Prozessmanagement, tragen sowohl die Prozess- als auch die Inprozesskontrolle entscheidend zur Fehlervermeidung und Einhaltung normativer und gesetzlicher Standards bei und sind somit unverzichtbar für ein effizientes und effektives Qualitätsmanagement.

Methoden der Prozesskontrolle

Die industrielle Prozesskontrolle bedient sich verschiedener Praktiken. Zu den häufigsten zählen die folgenden:

Statistische Prozesskontrolle (SPC)

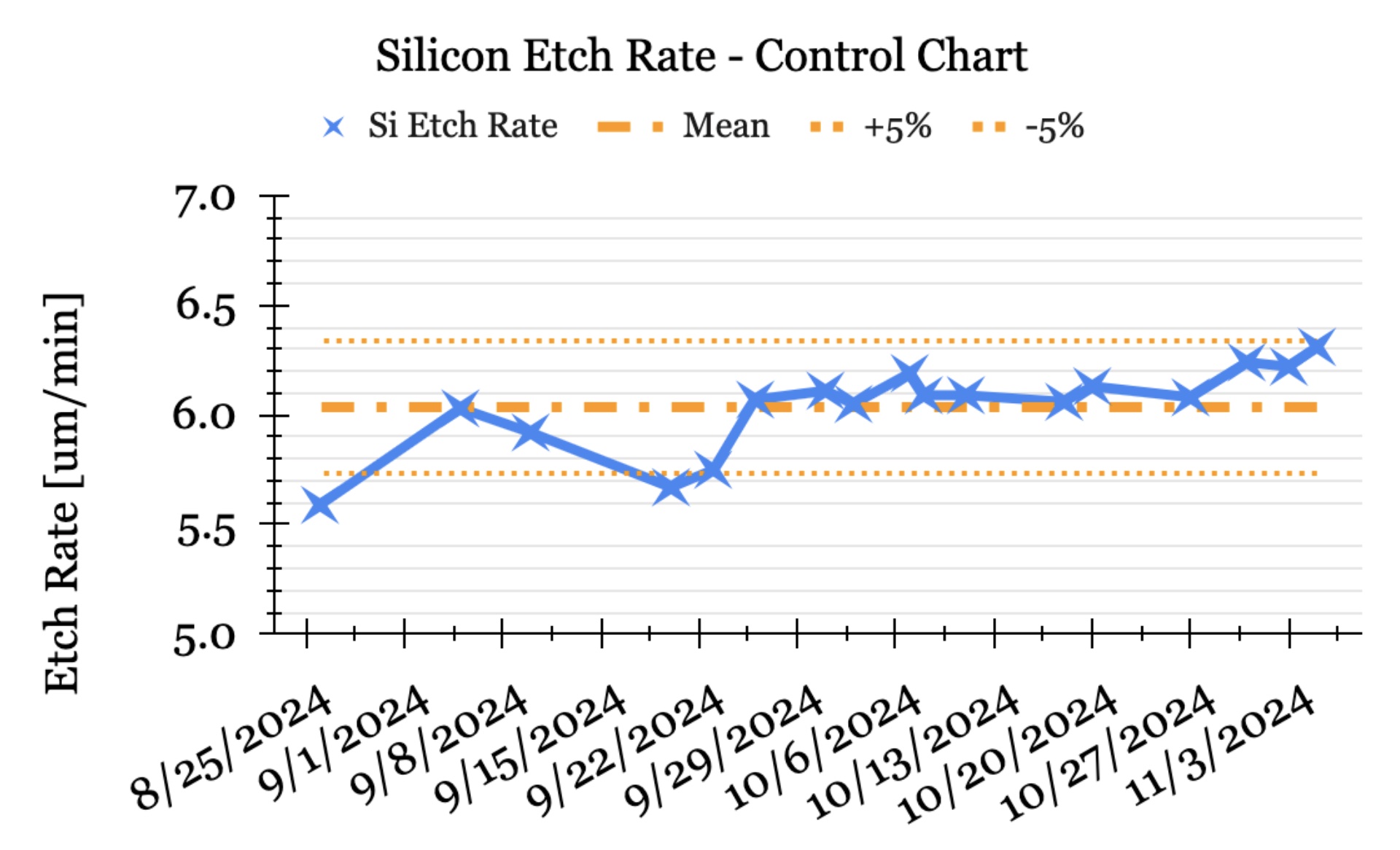

Die statistische Prozesskontrolle nutzt statistische Werkzeuge wie Kontrollkarten, Histogramme und Pareto-Analysen, um Prozessdaten über das Prozessleitsystem zu visualisieren, die Verteilung von Messwerten zu veranschaulichen und die Hauptursachen für Qualitätsprobleme oder Fehler zu finden und zu beheben. Sie ist darauf ausgerichtet, Abweichungen frühzeitig zu erkennen, Prozessstabilität zu gewährleisten und die Qualität langfristig zu steigern. Anders als bei der traditionellen Endkontrolle geht es bei der SPC (Statistical Process Control) nicht um Fehleridentifikation im Nachhinein, sondern um Fehlervermeidung mithilfe von Steuer- und Regelungstechnik.

Fehlermodus- und Auswirkungsanalyse (FEMA)

Hierbei handelt es sich um ein systematisches Verfahren zur Identifikation und Beurteilung potenzieller Fehler in Prozessen, Systemen und Produkten, bevor diese tatsächlich auftreten. Ziel ist es, mögliche Risiken frühzeitig aufzudecken und proaktiv Maßnahmen zur Fehlervermeidung zu ergreifen. Die FEMA beschäftigt sich mit Fragen wie:

- Welcher Fehler könnte auftreten?

- Warum könnte dieser Fehler auftreten?

- Was geschieht, wenn dieser Fehler auftritt?

Jeder mögliche Fehler wird hinsichtlich Auftretenswahrscheinlichkeit, Entdeckbarkeit und Bedeutung beurteilt. Hieraus ergibt sich die sogenannte Risikoprioritätszahl (RPZ). Je höher diese ist, umso wichtiger ist es, schnell zu reagieren. Nach der Umsetzung der Fehlervermeidungsstrategie wird die Fehlermodus- und Auswirkungsanalyse wiederholt und die RPZ erneut berechnet.

Six Sigma

Six Sigma nutzt den DMAIC-Zyklus als strukturierten Ansatz zur Prozessverbesserung. Dieses Akronym steht für:

- Define (Definieren): klare Beschreibung des Problems, des Ziels und der Kundenanforderungen sowie Festlegen des Projektumfangs und der Ressourcen

- Measure (Messen): Sammeln relevanter Daten, Erfassen der Prozessleistung und des Ist-Zustandes

- Analyze (Analysieren): Identifikation der Ursachen für Schwankungen und/oder Fehler mithilfe von statistischen Analysen und Ursache-Wirkungs-Diagrammen

- Improve (Verbessern): Entwickeln und Testen möglicher Lösungen, gezielte Prozessoptimierung

- Control (Steuern): Implementieren von Überwachungssystemen und Standards, um Verbesserungen dauerhaft zu sichern

Six Sigma ist darauf ausgerichtet, dass pro Million Möglichkeiten maximal 3,4 Fehler auftreten. Das entspricht nahezu einer Null-Fehler-Produktion.

Visuelle Kontrollen

Visuelle Kontrollen analysieren Abweichungen anhand optischer Hilfsmittel wie Farbcodes, Checklisten, Markierungen oder visueller Standards, die für sofortige Sichtbarkeit sorgen. Damit ermöglichen sie eine schnelle Fehlererkennung und Qualitätskontrolle ohne komplexe Messtechnik. Die Standardisierung der Abläufe erleichtert die Analyse und die Produktionsoptimierung. Eingehaltene Toleranzen liefern den Nachweis für ordnungsgemäße Prozessverläufe. Da jeder sofort sieht, was falsch oder richtig verläuft, kann diese Methode der Prozesskontrolle die Mitarbeitersensibilität für Ordnung und Qualität erhöhen.

Messsystemanalyse (MSA)

Die MSA bewertet, ob sich ein Messsystem oder eine Sensortechnik eignet, um ein bestimmtes Prüfmerkmal korrekt zu erfassen. Dabei bezieht sie nicht nur die Messtechnik ein, sondern den gesamten Messprozess einschließlich Bediener, Methode und Umgebung. Wichtige Kriterien der MSA sind:

- Exaktheit: Wie nah liegt der gemessene am tatsächlichen Wert?

- Wiederholbarkeit: Liefert die Messtechnik unter gleichen Bedingungen gleiche Resultate?

- Reproduzierbarkeit: Sind die Messergebnisse konsistent bei verschiedenen Geräten oder Bedienern?

- Linearität: Ist die Genauigkeit der Sensortechnik über den gesamten Messbereich hinweg gegeben?

- Stabilität: Bleiben die Messwerte bei gleichen Bedingungen über längere Zeiträume gleich.

Indem die MSA Vertrauen in die gemessenen Daten schafft, liefert sie die Voraussetzungen für fundierte Controlling-Entscheidungen.

Welche Vorteile hat die industrielle Prozesskontrolle?

Die Prozesskontrolle und die Inprozesskontrolle überwachen und regulieren mittels SPS (Speicherprogrammierbare Steuerung) wichtige Produktionsparameter in Echtzeit. Damit sorgen sie für eine gleichbleibend hohe Produktqualität. Sie ermöglichen eine automatisierte Fertigungssteuerung und reduzieren somit manuelle Eingriffe auf ein Minimum. Im Zuge von Digitalisierung und Industrie 4.0 sorgt moderne Prozessautomatisierung für einen effizienteren Einsatz von Ressourcen wie Rohstoffen, Energie und Zeit. Dadurch steigen Effizienz und Prozessstabilität, während Stillstände und Ausschuss deutlich reduziert werden. Eingebettet in ein ganzheitliches Controlling, gewährleistet die stetige Prozessüberwachung, dass Fehler frühzeitig erkannt und Qualitätsstandards durchweg eingehalten werden.

Aus wirtschaftlicher Sicht bietet die industrielle Prozesskontrolle Vorteile wie:

- reduzierte Materialverluste durch minimierte Ausschussraten

- sinkende Reparaturkosten durch vorausschauend planbare Wartungen

- geringerer Energieverbrauch durch präzise Fertigungssteuerung

Die Flexibilität der Produktion steigt, da sich moderne Steuersysteme schnell an neue Anforderungen, beispielsweise bei Chargenwechseln oder Rezeptänderungen anpassen lassen. Nicht zuletzt leistet die industrielle Prozesskontrolle einen wichtigen Beitrag zur Nachhaltigkeit, da durch die Prozessautomatisierung Abläufe optimiert werden. Zum einen verringern sich dadurch Emissionen und Abfälle. Zum anderen steigt die Energieeffizienz. Die Betriebssicherheit profitiert ebenfalls, da durch die Automatisierung der Überwachung potenzielle Gefahren frühzeitig erkennbar sind und Maschinen und Anlagen stets im sicheren Betriebsbereich bleiben. Kluthe Produkte haben achten ebenso auf Effizienz und Nachhaltigkeit. Informieren Sie sich über die richtige Chemie für Ihre Anwendungen!

Kluthe Magazin

Kluthe Magazin