Überall, wo das Wort Duplex auftaucht, handelt es sich um etwas Doppeltes. Duplex-Systeme in der Oberflächentechnik sind folglich aus zwei Schichten aufgebaut. Die untere Schicht entsteht durch Feuerverzinkung. Die obere entsteht durch das Beschichten mit organischem Lack. Beide zusammen ergeben einen besonders dauerhaften Korrosionsschutz. Am Duplex-Verfahren sind in der Regel zwei Akteure beteiligt: der Feuerverzinker und der Beschichter. Damit alles funktioniert, müssen sie ihre Arbeiten gut aufeinander abstimmen. Lesen Sie hier, wie das gelingt.

Wie funktionieren Duplex-Systeme?

Das Duplex-Verfahren ist eine Kombination aus zwei eigenständigen Verfahren zum Korrosionsschutz. Der erste Schritt ist die Feuerverzinkung. Die metallischen Überzüge aus unedlem Zink haben sich beim Schutz von Konstruktionen aus Baustahl seit langem bewährt. Der Zinküberzug geht mit dem Sauerstoff aus der umgebenden Luft eine chemische Verbindung ein, die die gesamte Oberfläche bedeckt. Alles, was darunter liegt, bleibt lange vom Angriff durch den Sauerstoff verschont. Allerdings ist der Sauerstoff recht beharrlich. Findet er in der Luftfeuchtigkeit und in Verunreinigungen der Luft Verbündete, macht er sich ans Werk. Zusammen rücken sie dem Zink zu Leibe. Dann entsteht störender Weißrost.

Das soll der zweite Schritt verzögern. Die Beschichtung des Zinküberzuges mit einem geeigneten Lack hält den Sauerstoff fern. Voraussetzung dafür ist, dass sich Zink und Lack miteinander vertragen. Die Lackbestandteile dürfen die verzinkte Oberfläche nicht beeinträchtigen. Außerdem müssen Zinküberzug und Lackschicht fest aneinander haften. Wird die Lackschicht etwa durch Abrieb, Kratzer oder Steinschlag beschädigt, wittert der Sauerstoff eine Chance. Er versucht, das Eisen zu erreichen und sich unter dem Lack breitzumachen. Dabei stößt er auf den Zinküberzug und muss vorerst kapitulieren. Das Zink schützt den Lack vor dem Unterrosten.

Wie entstehen Duplex-Systeme?

Feuerverzinkung

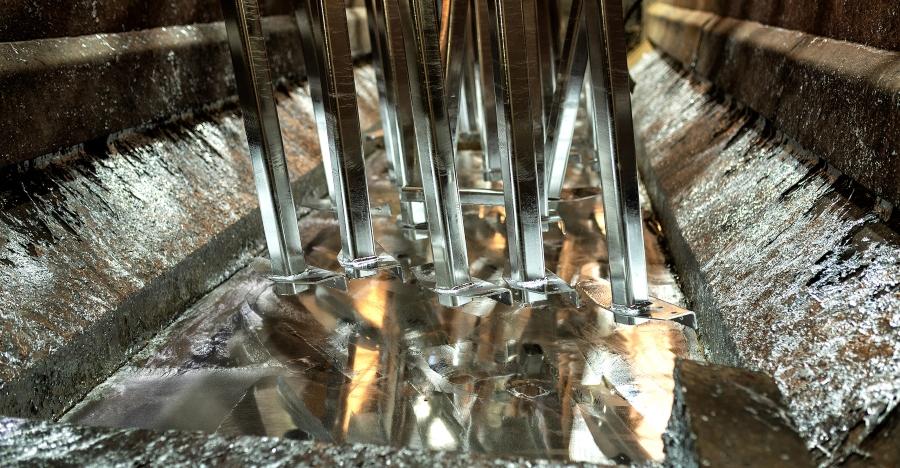

Beim Feuerverzinken taucht das komplette Bauteil aus Stahl vollständig in geschmolzenes Zink ein. An der Oberfläche vermischen sich Zink und Eisen. Sie bilden eine Legierung. Wird das Bauteil anschließend aus dem Zinkbad gehoben, fließt das Zink ab. Ein dünner, abschließender Überzug mit der Zusammensetzung der Schmelze bleibt auf der Oberfläche zurück. Dieses Verfahren wird als Stückverzinken bezeichnet und unterliegt den Vorgaben der DIN EN ISO 1461. Alternativ dazu gibt es das Bandverzinken von Blechen, das für Duplex-Systeme aber keine große Rolle spielt.

Die Schmelztemperatur von Zink beträgt ungefähr 420 °C. Die Badtemperatur liegt etwas höher. In der Regel herrscht in der Schmelze eine Temperatur von 440 °C bis 460 °C. Bei besonderen Anforderungen an die Passgenauigkeit und die Härte des Überzuges erfolgt das Hochtemperaturverzinken bei Temperaturen von 560 °C bis 620 °C. Die Schmelze ist dann dünnflüssiger, läuft besser ab und hinterlässt einen äußerst verschleißfesten und stoßunempfindlichen Überzug.

Bauteile, die für das Feuerverzinken vorgesehen sind, dürfen keine geschlossenen Hohlräume enthalten. Die darin enthaltene Luft würde versuchen, sich in der Hitze auszudehnen, und einen Überdruck hervorrufen. Dadurch könnte das Teil zerplatzen. Das lässt sich durch Bohrungen verhindern, die Luft und Zink hindurchlassen.

Der Feuerverzinker muss sich überlegen, an welcher Stelle er ein Bauteil vor dem Tauchen befestigt und welche Lage es haben muss, damit die Schmelze anschließend ordnungsgemäß ablaufen kann.

Dabei hilft ihm am besten eine vernünftige Zeichnung, die standardisierte, beschriftete Oberflächenzeichen enthält. An der Beschriftung “t Zn k” erkennt er, dass er das Teil thermisch (t) verzinken (Zn) und keine (k) Nachbehandlung durchführen soll. Um die Nachbehandlung kümmert sich später der Beschichter.

Vorbereitung für das Beschichten

Als organische Beschichtungen für Duplex-Systeme kommen Pulverbeschichtung und Nassbeschichtung infrage. Bei der Auswahl der Beschichtung ist zu prüfen, ob der Lack für feuerverzinkte Oberflächen geeignet ist. Informationen dazu halten die Lackhersteller in Gebrauchsanweisungen und Materialdatenblättern bereit.

Unabhängig davon, welches Verfahren eingesetzt wird, ist eine gründliche Vorbereitung der Oberflächen erforderlich. Die Lackschicht haftet nur auf einem sauberen, trockenen Untergrund. Auf dem Weg vom Feuerverzinken zum Beschichten und bei der Zwischenlagerung kann die verzinkte Oberfläche verschmutzen oder Weißrost ansetzen. Durch Abwaschen, Abbürsten oder Sweepen wird sie wieder sauber.

Bewährt hat sich vor allem das Sweepen. Dabei handelt es sich um eine besonders schonende Form des Sandstrahlens.

Mit einem Druck von rund 2,5 bar bis 3 bar (an der Düse) tragen 0,25 mm bis 0,5 mm kleine Körner die störenden Beläge ab. Der Zinküberzug wird leicht aufgeraut und bildet eine ideale Grundlage für die Beschichtung.

Pulverbeschichten

Beim Pulverbeschichten gelangt pulverförmiges Polyester oder Epoxidharz mit Hilfe eines Luftstroms auf die Oberfläche. Elektrostatische Kräfte halten es dort solange fest, bis es in einem Ofen bei 150 °C bis 220 °C thermisch aushärten kann. Die DIN 55633 und DIN 55634 geben genau vor, wie man feuerverzinkte Stahlteile durch eine Pulverbeschichtung vor Korrosion schützt. Weitere Hinweise und Empfehlungen enthält die DIN EN 15773.

Nassbeschichten

Für das Beschichten feuerverzinkter Oberflächen mit flüssigen Produkten stehen unter anderem Alkydharze, Acrylharze, Epoxidharze und Polyurethanharze zur Verfügung. Die Stoffe werden aufgesprüht, aufgestrichen oder mit Rollen aufgebracht. Genaue Informationen und Vorgaben zur Nassbeschichtung enthält die DIN EN ISO 12944.

Wann ist Korrosionsschutz durch Duplex-Systeme angebracht?

Welches System für den Korrosionsschutz eines Bauwerks aus Stahl am besten geeignet ist, hängt von der geplanten Schutzdauer ab. Die Normen für die einzelnen Verfahren der Oberflächentechnik enthalten dazu detaillierte Angaben.

Ausschlaggebend für die Schutzdauer eines bestimmten Systems ist die korrosive Belastung, der ein Bauwerk ausgesetzt ist. Die Belastung wird in Korrosivitätskategorien eingestuft. Für die Schutzdauer erfolgt eine Einstufung in Schutzdauerklassen. Die einzelnen Normen unterscheiden sich hierbei geringfügig voneinander.

Einstufung in Schutzdauerklassen

Folgende Korrosivitätskategorien sind definiert:

- C1 unbedeutend

- C2 schwach

- C3 mäßig

- C4 stark

- C5 sehr stark

- C5-I sehr stark (nur DIN 55633 für Pulverbeschichtung, Belastung durch Industrie)

- C5-M sehr stark (nur DIN 55633 für Pulverbeschichtung, Belastung durch Meerwasser)

- CX extrem (nur DIN EN ISO 14713 für Feuerverzinkung und DIN EN ISO 12944 für Nassbeschichtung)

Schutzdauerklassen für Feuerverzinkung:

- sehr niedrig (very low, VL): < 2Jahre

- niedrig (low, L): 2-5 Jahre

- mittel (medium, M): 5-10 Jahre

- hoch (high, H): 10-20 Jahre

- sehr hoch (very high, VH): >20 Jahre

Schutzdauerklassen für Pulverbeschichtung:

- niedrig (low, L): 2-5 Jahre

- mittel (medium, M): 5-15Jahre

- hoch (high, H): >15 Jahre

Schutzdauerklassen für Nassbeschichtung:

- niedrig (low, L): <7 Jahre

- mittel (medium, M): 7-15 Jahre

- hoch (high, H): 15-25 Jahre

- sehr hoch (very high, VH): >25 Jahre

Welche Schutzklasse vom System erreicht wird, entscheiden die Dicke des Zinküberzugs bzw. Dicke und Anzahl der der Lackschichten. Von der Dauer, die die Beschichtung erhalten bleibt, hängt ab, wie Instandhaltungsmaßnahmen zu planen sind.

Für Duplex-Systeme ergeben sich Schutzdauern, die das 1,5-fache bis 2,5-fache der Summe aus den beiden Verfahren betragen.

Das Duplex-Verfahren ist ab Korrosivitätskategorie C4 angebracht, wenn mittlere bis hohe Schutzdauern erreicht werden sollen. Im Industriebau, bei Brücken oder Masten von Hochspannungsanlagen lohnt sich der doppelte Aufwand in mehrfacher Hinsicht. Eine verzinkte Oberfläche braucht weniger und dünnere Lackschichten für den gleichen Korrosionsschutz als auf schwarzem Stahl notwendig sind. Die zeitlichen Abstände für die Erneuerung der Beschichtung vergrößern sich deutlich.

Über den Nutzungszeitraum von Stahlbauwerken ergibt sich dadurch eine enorme Einsparung von Beschichtungsstoffen und Instandhaltungsaufwand. Der salzhaltigen Luft im Offshorebereich sind auf Dauer ohnehin nur Duplex-Systeme gewachsen. Und manchmal ist es einfach nur schön, wenn die graue Zinkoberfläche eine leuchtende Farbe bekommt.

Kluthe Magazin

Kluthe Magazin