Mit dem Salzsprühnebeltest nach DIN EN ISO 9227 (kurz Salzsprühtest) lässt sich die Qualität der Oberflächenvorbehandlung und der Beschichtung von Metallen überprüfen. Die Werkstückproben sind bei der Prüfung genau definierten, extremen Bedingungen ausgesetzt. Dadurch werden indirekte Rückschlüsse auf den Korrosionsschutz möglich. Lesen Sie hier, wann der Salzsprühnebeltest erforderlich ist und wie er abläuft.

Anwendung der DIN EN ISO 9227 (Korrosionsprüfungen in künstlichen Atmosphären – Salzsprühnebelprüfungen)

Der Korrosionsschutz ermöglicht es, unedle Metalle als Werkstoff für unterschiedlichste Bauteile einzusetzen. Seine Wirksamkeit entscheidet über die Lebensdauer von Maschinen und Anlagen, Fahrzeugen und Bauwerken. Die Hersteller dieser Erzeugnisse erwarten von ihren Zulieferern qualitätsgerecht gefertigte Teile. Für den Nachweis der Qualität sind konkrete Vorgaben und Kriterien erforderlich. Diese sind häufig in den Werksnormen der großen Hersteller zusammengefasst. In diesem Rahmen kann ein Salzsprühnebeltest nach DIN EN ISO 9227 verlangt werden. Andernfalls lässt er sich auch vertraglich vereinbaren. Die DIN Norm legt fest, wie die Prüfeinrichtung beschaffen ist, welche Stoffe verwendet werden und unter welchen Bedingungen die Prüfung durchgeführt wird. Alle anderen Vorgaben stammen von dem Unternehmen, das den Test von den Zulieferern fordert. Das betrifft die Beschaffenheit und Größe der Werkstückproben, die Probenvorbereitung, die Versuchsdauer und die benötigten Ergebnisse.

Künstliche, die Korrosion fördernde Atmosphäre

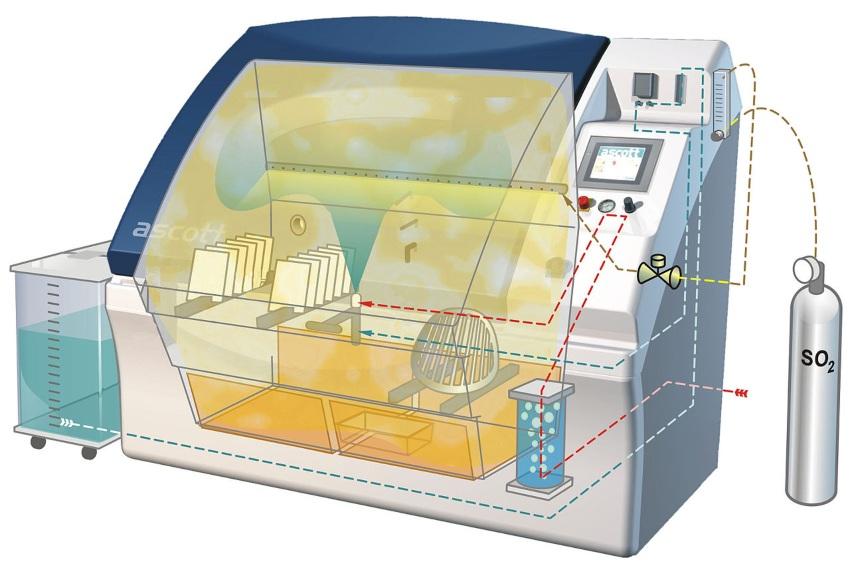

Der Salzsprühnebeltest erfolgt in einer Kammer, die ständig über Düsen mit einer fein verteilten Salzlösung beaufschlagt wird. Für die Salzlösung sieht die Norm drei Varianten vor, die unterschiedlich starke Korrosion hervorrufen. Die neutrale Salzsprühnebelprüfung (NSS-Prüfung, englisch: neutral salt spray test) erfolgt mit einer 5%igen wässrigen Kochsalzlösung. Etwas stärker wirkt die Essigsäure-Salzsprühnebelprüfung (AASS-Prüfung, englisch: acetic acid salt spray test), bei der der Kochsalzlösung Essig zugefügt wird. Die dritte Variante ist die kupferbeschleunigte Essigsäure-Salzsprühnebelprüfung (CASS-Prüfung, englisch: copper accelerated salt spray test). Hier enthält die Lösung Kochsalz, Essig und einen Stoff, der als Kupfer(II)-chlorid-Dihydrat bezeichnet wird. Die Norm DIN EN ISO 9227 schreibt detailliert vor, wie die Lösungen zuzubereiten sind. Darüber hinaus legt sie fest, welche Nebelmengen, pH-Werte und Temperaturen während der Prüfung einzuhalten sind. Daraus ergeben sich entsprechende Anforderungen an die Ausstattung der Kammer mit Heiz-, Dosier-, Mess- und Regeltechnik.

Anordnung der Prüfteile in der Kammer

Um reproduzierbare Ergebnisse zu erhalten, dürfen die Werkstückproben beim Salzsprühnebeltest nur dem Angriff der künstlichen Atmosphäre ausgesetzt sein. Andere Einflüsse, wie der Kontakt mit anderen Metallen oder stehende Nässe auf den Oberflächen müssen ausgeschlossen werden. Deshalb gibt es genaue Anforderungen an das Material, aus dem die Kammer und die Gestelle für die Prüfteile bestehen. Auch die Positionierung der Prüfteile kann sich auf die Ergebnisse im Salzsprühnebeltest auswirken. Es gilt:

- möglichst wenig Kontaktpunkte zwischen Prüfteil und Gestell oder Aufhängung

- keine Berührung zwischen unterschiedlichen Prüfteilen

- Anordnung der Prüfteile in einem Winkel von 20° zur Senkrechten, sodass Kondensat, das sich aus dem Nebel abscheidet, ungehindert ablaufen kann

- das Kondensat darf nicht auf andere Prüfteile herabtropfen

Auswertung und Protokollierung der Salzsprühnebeltest-Ergebnisse

Der Abnehmer des Zulieferers legt fest, welche Variante der Salzlösung angewendet wird, wie lange die Beschichtung bzw. Oberflächenvorbehandlung der Werkstücke den gegebenen Bedingungen standhalten muss und welche Veränderungen der Oberflächen zulässig sind. Außerdem bestimmt er, wie die Probeteile beschaffen sein müssen.

Nach dem Ablauf der Prüfdauer werden die im Salzsprühnebeltest getesteten Probeteile mit destilliertem Wasser abgespült und getrocknet. Anschließend erfolgt eine Sichtkontrolle auf Veränderungen der Oberflächen. Durchdringt die Salzlösung während der Prüfung die Beschichtung bzw. die Konversionsschicht aus der Oberflächenvorbehandlung, bilden sich auf dem Grundmaterial Korrosionsprodukte. Das ist insbesondere an den Stellen der Fall, an denen die Schicht schadhaft ist oder Verunreinigungen enthält. Erkennbar ist das durch Blasen, die sich unter Farb- und Lackschichten bilden oder durch die Farbe und das Ausmaß von Korrosionsprodukten. Rost auf Eisen ist bekanntlich rotbraun, Zink bildet weiße, punktförmige Korrosionsprodukte.

Oft ist es von Interesse, wie weit Farben und Lacke für den Korrosionsschutz an beschädigten Stellen durch aggressive Medien unterwandert werden können. Dann wird die Beschichtung vor dem Salzsprühnebeltest einfach oder in einem vorgegebenen Muster eingeritzt. Nach dem Salzsprühtest ermittelt man, ob und wie weit sich die Beschichtung an den Ritzstellen ablöst.

Alle Beobachtungen werden zusammen mit der Versuchsdauer, den Messdaten aus dem Salzsprühnebeltest und der Beschreibung des Versuchsaufbaus sorgfältig dokumentiert und in einem Protokoll festgehalten. Dabei erfolgt ein Vergleich zwischen den Beobachtungen und den Forderungen des Auftraggebers. Liegen die Veränderungen im vorgegebenen Toleranzbereich, gilt die Prüfung als bestanden.

Aussagekraft der Ergebnisse des Salzsprühnebeltests

Der Salzsprühnebeltest liefert lediglich Ergebnisse, mit denen die Qualität einer Oberflächenbeschichtung beurteilt werden kann. Er lässt es zu, gleiche Beschichtungssysteme auf gleichen Grundmaterialien einzuschätzen. Die Bedingungen bei der Salzsprühnebelprüfung weichen gravierend von den tatsächlichen Umgebungsbedingungen, denen der Korrosionsschutz standhalten soll, ab. Deshalb kann die Prüfung nur indirekt Hinweise auf das Korrosionsverhalten der getesteten Bauteile geben. Etwa in der Art: die Beschichtung ist in Ordnung, hat sich praktisch bewährt, schützt demnach auch vor Korrosion. Das gilt vor allem für organische Beschichtungen durch Farben und Lacke und für anodisch erzeugte Oxidschichten (z.B. eloxiertes Aluminium). Für metallische Überzüge aus der Galvanik oder dem Feuerverzinken ist die Aussagekraft hingegen gering.

Kluthe Magazin

Kluthe Magazin