« Die Bedeutung der Oberflächenbehandlung für die Effizienz von Anlagen »

Im allgemeinen Sprachgebrauch ist häufig die Redewendung “Wartung und Instandhaltung von Maschinen und Anlagen” anzutreffen. Genaugenommen ist die Instandhaltung eine übergeordnete Kategorie, die die Wartung einschließt. Letztere dient dazu, einen dauerhaft störungsfreien Betrieb sicherzustellen. Lesen Sie hier, wie Sie mit der optimalen Maschinenwartung dafür sorgen, dass Ihre technische Ausrüstung den normalen Beanspruchungen langfristig standhält und Störungen während der Produktion die absolute Ausnahme bleiben.

Zweck der Maschinenwartung

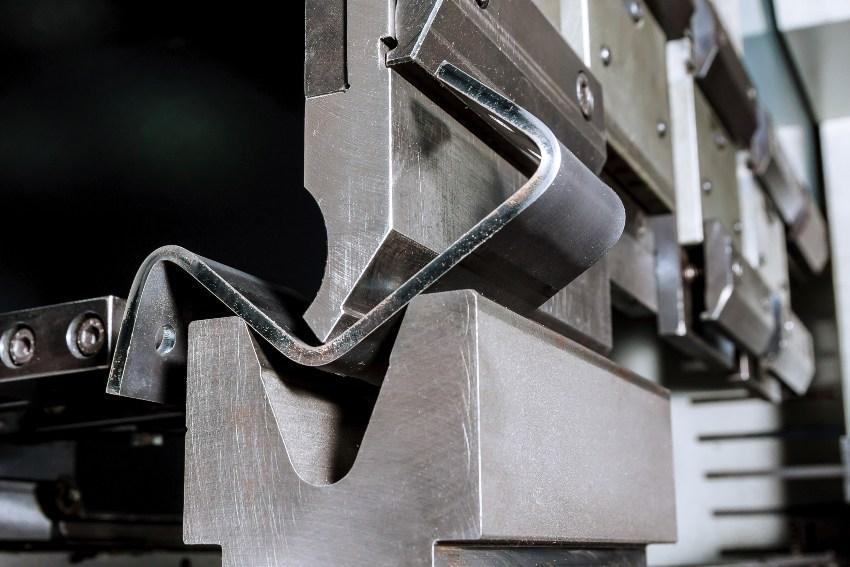

Maschinen arbeiten oftmals mit enormen Kräften. Im Maschinenbau gestalten die Kräfte zielgerichtet Werkstoffe um. In der chemischen Industrie halten sie Prozesse zur Stoffumwandlung in Gang. Die Kräfte wirken sich allerdings auch auf die Maschinen und Anlagen aus, in denen die Wertschöpfung stattfindet. Zu diesen Belastungen gesellen sich oft verschiedene ungünstige Umgebungseinflüsse. Ohne Gegenmaßnahmen führt das irgendwann zu Störungen im Produktionsprozess, die mit hohen wirtschaftlichen und sicherheitsrelevanten Risiken einhergehen können.

Die Maschinenwartung hat die Aufgabe, diese Risiken zu minimieren und damit die Verfügbarkeit der Technik zu erhöhen sowie Störungen zu vermeiden. Darin inbegriffen sind alle Tätigkeiten, die die Funktionsfähigkeit und die Sicherheit der Maschinen und Anlagen aufrechterhalten. Im Unterschied dazu dient die Instandsetzung zur Wiederherstellung der Einsatzbereitschaft nach einer Störung. Beschädigte Bauelemente werden dabei repariert oder ausgetauscht. Zusammen mit der Inspektion, die den aktuellen Zustand der Technik erfasst, und der Verbesserung, mit der Schwachstellen beseitigt werden, gehören Instandsetzung und Wartung zur Instandhaltung von Maschinen und Anlagen.

Tätigkeiten im Bereich Maschinenwartung

Welche Tätigkeiten erforderlich sind, um Maschinen und Anlagen ordnungsgemäß zu warten, ist vor allem aus der technischen Dokumentation zu den Ausrüstungen ersichtlich. Die Hersteller der Technik sind zum einen verpflichtet, den Betreibern umfassende Informationen zu diesem Thema zur Verfügung zu stellen. Zum anderen lassen sich Garantieansprüche nur dann durchsetzen, wenn die entsprechenden Vorgaben der Hersteller korrekt umgesetzt werden. Die einzelnen Tätigkeiten umfassen hauptsächlich

- die innere und äußere Maschinenreinigung

- das Auswechseln von Verschleißteilen nach der vorgesehenen Nutzungsdauer

- das Nachstellen von Maschinenteilen

- die Versorgung mit Schmiermitteln und Hilfsstoffen

- das Überprüfen der Funktion von Sicherheitseinrichtungen

- die Dokumentation der durchgeführten Maßnahmen

- die Pflege von Kühlschmierstoffen

Maschinenwartung ist planbar

Der entscheidende Vorteil der Wartungsmaßnahmen ist die Planbarkeit der Tätigkeiten. Einige Arbeiten sind im laufenden Betrieb durchführbar. Ein großer Teil der Maßnahmen lässt sich jedoch nur bei Stilltand der Technik erledigen. Um die Arbeitsabläufe wirtschaftlich zu bewältigen, empfiehlt es sich einen Maschinenwartungsplan aufzustellen. Das ist vor allem dann zweckmäßig, wenn komplexe Anlagen zu warten sind, in denen mehrere Maschinen zusammenarbeiten. Kommt es in einer Anlage infolge von Störungen zum Stillstand, ist der Produktionsausfall wesentlich größer als bei einer einzelnen Maschine. Die chemische Industrie führt deshalb schon immer planmäßig vorbeugende Instandhaltungsmaßnahmen durch, vor denen die komplette Anlage heruntergefahren wird. Der Zeitraum dieses geplanten Stillstandes lässt sich durch eine gute Vorbereitung kurzhalten. Einzelne Maschinen zu warten, wurde lange Zeit eher als notwendiges Übel empfunden und manchmal ein bisschen vernachlässigt. Durch den Einsatz der Robotertechnik im Maschinenbau und die Verbreitung von Industrie 4.0 hat sich das geändert.

Anforderungen an Maschinenwartungspläne

Maschinenwartungspläne bilden die Grundlage für eine gründliche Vorbereitung und zügige Durchführung der Wartung. Darin sind alle erforderlichen Informationen für die einzelnen Maßnahmen für die fristgerechte und die zustandsorientierte Maschinenwartung zusammengestellt. Für Reinigungsprozesse bedeutet das zum Beispiel, dass die konkrete Angabe der geeigneten Reinigungsmittel, die genaue Dosierung und der zum Reinigen erforderliche Temperaturbereich im Wartungsplan festgehalten werden. Abweichungen von den Vorgaben können nicht nur den Reinigungserfolg infrage stellen, sondern auch zu schwerwiegenden Zwischenfällen führen. Deshalb unterstützen verantwortungsbewusste Lieferanten von Reinigungsmitteln wie Kluthe die Anwender durch eine umfassende Beratung.

Fristgerechte Maschinenwartung

Die fristgerechten Wartungsmaßnahmen erfolgen turnusmäßig nach den Vorgaben der Hersteller oder den Erfahrungen der Betreiber. Dazu hält der Wartungsplan vor allem folgende Informationen fest:

- Fristen für regelmäßige Maßnahmen (z.B. Anlagenreinigung, Maschinenreinigung, Austausch von Ersatzteilen)

- ausführliche Beschreibung der Tätigkeiten (z.B. demontieren, reinigen, montieren, justieren)

- benötigte Qualifikation der Mitarbeiter (z.B. Elektrofachkraft)

- erforderliche Hilfsstoffe (z.B. Reinigungsmittel, Schmierstoffe)

- erforderliche Ersatzteile (z.B. Dichtungen, Hydraulikschläuche, Druckluftleitungen, Filtermedien)

- Fristen für die Beschaffung der Hilfsstoffe und Ersatzteile

- zu dokumentierende Werte nach der Wartungsmaßnahme (z.B. eingestelltes Lagerspiel, erreichtes Drehmoment)

Zustandsorientierte Maschinenwartung

Um die Lebensdauer von Bauteilen möglichst voll auszunutzen, erfolgt die Maschinenwartung in vielen Fällen in Abhängigkeit von deren Zustand. Ihn zu erfassen ist Aufgabe der Inspektion, die in engem Zusammenhang mit der Wartung steht. Sind derartige zustandsorientierte Maßnahmen vorgesehen, muss der Wartungsplan entsprechende Grenzwerte enthalten, die eine Entscheidung ermöglichen.

Software für Maschinenwartungspläne

Mit dem Umfang der Produktionseinrichtungen wachsen auch die Anforderungen an die Planung der Wartungsmaßnahmen. Unterstützung bieten zahlreiche IT-Unternehmen, die digitale Wartungspläne anbieten. In den Plänen sind die erforderlichen Maßnahmen so zusammengestellt, dass sie individuell an die örtlichen Gegebenheiten in den einzelnen Unternehmen angepasst werden können. Daraus ergibt sich letztendlich eine deutliche Zeit- und Kostenersparnis, weil sich beispielweise die Ersatzteilbestellung, die Wahrnehmung vorgegebener Fristen und die Organisation der Wartungsarbeiten einfacher gestalten. Ergänzt werden die Pläne durch Augmented Reality:

Dabei führen spezielle Tablets oder Brillen die Mitarbeiter durch den Arbeitsprozess. Die benötigten Informationen stehen dann genau in dem Moment zur Verfügung, in dem der entsprechende Arbeitsschritt ausgeführt wird. Das führt zur Vermeidung von Fehlern und zur Verringerung des zeitlichen Aufwandes für die Anlagen- und Maschinenwartung.

Kluthe Magazin

Kluthe Magazin