« Die Basis für Umformverfahren »

Umformprozesse decken ein weites Gebiet in der Metallbearbeitung ab. Die einzelnen Fertigungsverfahren sind vor allem durch die erforderlichen Kräfte, die vorherrschenden Temperaturen und die eingesetzten Werkstoffe gekennzeichnet. Schmierstoffe sorgen für die benötigte Bewegungsfreiheit, wenn die Werkzeuge auf das Material einwirken. Informieren Sie sich hier darüber, wie es gelingt, Umformschmierstoffe an die jeweiligen Anforderungen anzupassen und welche Parameter miteinfließen, um die passenden Umformöle zu wählen.

Warum unterschiedliche Umformöle gebraucht werden

Beim Umformen zwingen Materialspannungen einen Werkstoff dazu, eine neue Gestalt anzunehmen, ohne seine Masse zu ändern. Das ist möglich, wenn der Werkstoff über ein gewisses Formänderungsvermögen verfügt. Auf die meisten Metalle und ihre Legierungen trifft das zu. Allerdings erfordert der Prozess verhältnismäßig hohe Spannungen. Der Wert der Spannung ergibt sich aus der angreifenden Kraft, geteilt durch die Fläche, auf die sie einwirkt. Geringe Spannungen führen zu einer elastischen Verformung, die sich zurückbildet, wenn die Kraft wegfällt. Die für eine plastische, bleibende Verformung erforderlichen Spannungen hängen von den Materialeigenschaften ab und werden in Zug- und Druckversuchen ermittelt.

Soll das Material die vom Werkzeug vorgegebene Form erhalten, muss es an der Werkzeugoberfläche entlanggleiten. Dabei tritt Reibung auf, die durch Umformöle oder andere Schmierstoffe in beherrschbaren Grenzen gehalten wird. Bei einer fehlenden oder unwirksamen Schmierung würde die Reibung zur Überhitzung und zu einem rasanten Verschleiß der Werkzeuge und Werkstoffe führen. Weil für die Formänderung sehr hohe Kräfte erforderlich sind und bei diesem Prozess auch innere Reibung im Material zu einer hohen Wärmefreisetzung führt, würden bei starken Umformungen Werkzeug und Werkstoff miteinander verschweißen.

Jedes Umformverfahren stellt spezielle Anforderungen an das Umformschmiermittel

Das Umformöl soll den direkten Kontakt der Oberflächen von Werkzeug und Werkstoff unter den vom Fertigungsverfahren vorgegebenen Bedingungen verhindern. Als Trennmittel muss es einen stabilen Film bilden, der den wirkenden Belastungen bei den vorherrschenden Temperaturen standhält und gut auf den Berührungsflächen haftet. Darüber hinaus muss das Öl verträglich mit den Werkstoffen sein, unvermeidbaren Abrieb binden und wirtschaftlich einsetzbar sein. Zu den Umformverfahren zählen unter anderem der Drahtzug, die Blechumformung, das Rohrziehen und die Kaltmassivumformung. Da die Bedingungen bei den einzelnen Verfahren stark variieren, müssen die Umformöle entsprechend angepasst werden.

Auswahl eines geeigneten Grundöls

Die Basis für Umformschmierstoffe sind Grundöle, die nach ihrer Zusammensetzung und ihrem Viskositätsindex in die Gruppen I bis V eingeteilt werden. Der Viskositätsindex gibt Auskunft über die Abhängigkeit des Fließverhaltens von der Temperatur. Ein geringer Wert bedeutet, dass sich die Viskosität bei einer Temperaturänderung stark verändert. Die Viskosität ist ein Maß für die Zähigkeit. Sie muss ausreichend hoch sein, um die Kräfte bei der Umformung übertragen zu können und ausreichend niedrig sein, um das Umformöl gut auf den Berührungsflächen zu verteilen.

Anpassung der Schmierstoffe an die Betriebsbedingungen durch Zugabe von Additiven

Ist ein für die jeweiligen Betriebsbedingungen geeignetes Grundöl oder eine Mischung aus Grundölen ausgewählt worden, wird der Schmiersoff durch die Zugabe von Additiven an die konkreten Betriebsbedingungen angepasst. Zu den wichtigsten Zusatzstoffen für Umformöle gehören:

- Viskositätsindex-Verbesserer

- Korrosionsschutzadditive

- Verschleißschutz-Additive (Anti-Wear-Wirkstoffe, AW-Additive)

- Additive zum Schutz gegen Verschweißen bei hohen Drücken (Extreme-Pressure-Wirkstoffe, EP-Additive)

- Haftverbesserer

- Additive, die zur Vermeidung von Ablagerungen Schmutz- und Abriebpartikel binden (Detergent- und Dispersant-Wirkstoffe)

Die Herausforderung bei der Zusammenstellung der Additive für die jeweiligen Schmiermittel besteht darin, die optimalen Mischungsverhältnisse zu finden und ungewollte Nebenwirkungen eines Additivs durch ein anderes aufzuheben. Beispielsweise bestehen EP-Additive für Umformöle aus komplexen chemischen Verbindungen, die sich bei einer bestimmten hohen Temperatur zersetzen. Die Zersetzungsprodukte reagieren mit dem Werkstoff und bilden eine Schutzschicht, die das Verschweißen der Oberflächen verhindert. Umformöle, die dieses Verhalten zeigen, werden als Reaktivöle bezeichnet. Bei der Schichtbildung entstehen jedoch Partikel, die zu vermehrtem Verschleiß führen. AW-Additive helfen, den Verschleiß zu verringern.

An Fertigungsverfahren angepasste Umformöle

Eindrücken von Rändelungen und Gravuren

Für einfache Umformverfahren reichen die in der Zerspanung üblichen Kühlschmierstoffe als Schmierstoffe aus. Dazu gehören das Eindrücken von Rändelungen und das Formen von Gewinden mit kleinen Durchmessern.

Drahtzug

Spezielle Schmierstoffe werden für das Ziehen von Draht und die Weiterverarbeitung zu Befestigungselementen oder anderen Kleinteilen durch Kaltstauchen verwendet. Die Umformöle sind an den verwendeten Werkstoff, beispielsweise Stahl, Kupfer oder Messing angepasst.

Tiefziehen von Blechen

In der Blechumformung finden zunehmend Prelubes Verwendung. Diese Umformöle werden zum Korrosionsschutz bereits im Walzwerk auf die Bleche aufgetragen und danach zu Coils aufgewickelt. Während der Blechumformung dient das Öl als Umformschmiermittel. Danach schützt es wieder vor Korrosion.

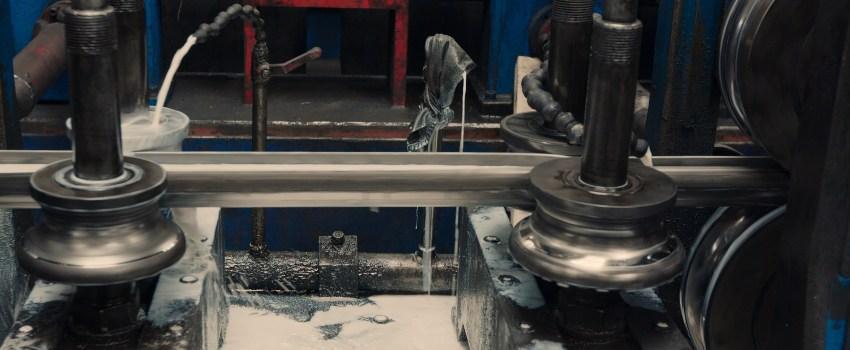

Rohrziehen

Beim Rohrziehen erhalten Wanddicken und Durchmesser gewalzter oder geschweißter Rohre die Endabmessungen. Dazu werden die Rohteile durch einen Ziehring gezogen. Für einen genauen Innendurchmesser sorgt ein Innenwerkzeug, das mit dem Ziehring einen kreisförmigen Spalt bildet. Dank angepasster Umformschmierstoffe mit EP-Additiven und Additiven zur Erhöhung des Viskositätsindexes nimmt das Rohr die Maße an, die der Spalt vorgibt.

Kaltmassivumformung

Die Kaltmassivumformung stellt besondere Ansprüche an das eingesetzte Umformöl, weil dabei besonders hohe Kräfte wirken und ein deutlicher Temperaturanstieg zu verzeichnen ist. Bei diesem Verfahren entstehen zumeist in mehreren Stufen massive Maschinenteile wie Zahnräder oder Kurbelwellen. Das Material hat zu Beginn des Prozesses die Umgebungstemperatur und erwärmt sich vor allem durch die innere Reibung sehr stark. Deshalb werden für das eingesetzte Schmiermittel Additive benötigt, die den Viskositätsindex verbessern und sowohl zu Beginn als auch am Ende der Umformung einen stabilen Film gewährleisten. Gegen das Verschweißen der Oberflächen wirken EP-Additive.

Kluthe Magazin

Kluthe Magazin