« Wie Pervaporation, Fraktionierung und Destillation die Lösungsmittelrückgewinnung ermöglichen »

Lösungsmittel sind für viele Bereiche der Oberflächentechnik unverzichtbar. Sie finden beim Reinigen und Entfetten Verwendung, sind aber auch in Farben, Polituren und Klebstoffen enthalten. Wegen ihres Gefährdungspotenzials für Gesundheit und Umwelt und ihrer Brand- und Explosionsgefahren ist die Lösungsmittel-Entsorgung aufwendig und teuer. Mittlerweile bietet jedoch das Solvent-Recycling, zu Deutsch: Lösemittel-Recycling, eine umweltverträgliche und kostengünstige Alternative. Im Vordergrund stehen dabei Technologien wie die Pervaporation, die Fraktionierung und das Destillieren.

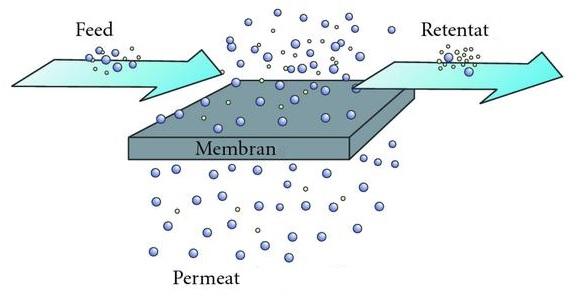

Pervaporation: Entwässerung im Membranverfahren

Mit der Pervaporation können Lösemittelströme unabhängig von Dampf-Flüssigkeits-Gleichgewichten entwässert werden. Grundlage für dieses Trennprinzip ist die hohe Wasseraffinität des Membranmaterials. Die Membranoberfläche adsorbiert das Wasser, das daraufhin durch die Membran permeiert, an ihrer Unterseite verdampft und sich anschließend im Permeatkondensator wieder verflüssigt. Auf der Membranoberseite verbleibt das aufgereinigte Lösemittel (Solvent), das einer Wiederverwendung zugeführt werden kann.

Je nach Eingangsmedium und Prozessgegebenheiten lässt sich dieser Prozess mit einem dampfförmigen (Dampfpermeation) oder einem flüssigen Eingangsstrom (Pervaporation) realisieren. Beide Varianten sind sowohl im Batchbetrieb als auch im kontinuierlichen Betrieb möglich. Letzteres hat sich vor allem beim Abtrennen von Methanol oder Wasser aus Lösemittelgemischen, insbesondere beim Vorhandensein von Azeotropen, etabliert.

Dank des geringeren Energieverbrauchs gegenüber energieintensiveren Verfahren wie der Schleppmittel- oder der Druckwechseldestillation und dem Verzicht auf zusätzliche Chemikalien oder Schleppmittel ist die Pervaporation sowohl umweltfreundlich als auch nachhaltig. Geht es um das Entwässern von Solvents, ist sie in vielen Fällen die einzige wirtschaftliche Lösung. Ist der Feedstrom sehr wasserhaltig oder lässt sich das Solvent gut oberhalb des azeotropen Punktes destillieren, können Kombinationen (Destillation/Membran) Verwendung finden.

Fraktionierung: Trennung von Stoffgemischen über physikalische Verfahren

In der Chemie bedeutet Fraktionieren das Auftrennen von Stoffgemischen in unterschiedliche Bestandteile. Meist findet dieser Begriff dann Verwendung, wenn ein Gemisch aus mehr als zwei Stoffen besteht, die schrittweise einzeln oder in Gruppen voneinander getrennt werden sollen. Hierfür kommen hauptsächlich physikalische Verfahren zur Anwendung, die sich natürliche Prozesse zunutze machen. Dazu zählen in erster Linie:

- der Wechsel der Aggregatzustände durch Temperaturveränderung (Destillation),

- die unterschiedliche Löslichkeit von Stoffen ineinander (z. B. Fällung, Extraktion, Absorption),

- der natürliche Ausgleich von Konzentrationsunterschieden (z. B. Osmose, Diffusion),

- die selektive Anreicherung von Stoffen an einer festen Oberfläche (Adsorption) und

- das unterschiedliche Durchdringungsvermögen von Partikeln und Molekülen durch poröse Feststoffe (z. B. Filtration, Ultrafiltration).

Häufig erfolgt die Fraktionierung durch die aufeinanderfolgende Anwendung verschiedener Trennverfahren. Aus jedem Schritt resultieren zwei neue Fraktionen, die entweder Endprodukte darstellen oder weiteren Aufbereitungsmaßnahmen unterzogen werden.

Beim Solvent-Recycling kommt häufig die fraktionierte Destillation zur Anwendung, welche die unterschiedlichen Dampfdrücke der Flüssigkeiten ausnutzt. Das Lösemittel wird in einen Röhrenofen geleitet und dort erhitzt. Der Dampf gelangt in den Destillationsturm, in dem sich mehrere sogenannte Glockenböden befinden. Die Gase der am schwersten siedenden Flüssigkeiten kondensieren am heißen Boden, während die der am leichtesten siedenden bis ganz nach oben steigen. Von den einzelnen Böden können die abgetrennten flüssigen Fraktionen über Rohrleitungen abgezogen werden. Das fraktionierte Destillationsverfahren bietet den Vorteil, dass sich ein Solvent innerhalb nur eines Arbeitsschrittes in mehrere Fraktionen aufteilen lässt.

Destillieren: Stofftrennung anhand unterschiedlicher Siedetemperaturen

Mithilfe der einfachen Destillation ist es möglich, Stoffe mit unterschiedlichen Siedetemperaturen durch Erhitzen und anschließendes Kondensieren voneinander zu trennen. Bei Flüssigkeitsgemischen ergibt sich jedoch das Problem, dass sich die Bestandteile auf einen gemeinsamen Siedepunkt “einigen”, der etwa in der Mitte der eigentlichen Siedepunkte liegt. Somit enthält das Endprodukt letztlich immer auch Anteile der schwerer siedenden Komponente, ist also niemals rein.

Über einstufige Destillationsverfahren, wie sie in kleinen, an innerbetrieblichen Abwasserbehandlungen angeschlossenen Vakuumdestillationsanlagen stattfinden, lässt sich eine vollständige Lösungsmittelrückgewinnung nicht realisieren. Sie können jedoch zur Nachhaltigkeit beitragen, indem sie Brauchwasser bereitstellen und die Reststoffmengen reduzieren. Das eigentliche Solvent-Recycling erledigen dann am besten darauf spezialisierte Firmen, die das Equipment für eine fraktionierte Destillation und weitere Recyclingverfahren besitzen. In eine eigene Rückgewinnungsanlage zu investieren, lohnt sich nur für Unternehmen, bei denen große Durchsatzmengen den Aufwand rechtfertigen.

Lösungsmittel-Recycling bei Kluthe: Verfahren und Anwendungsbereiche

Galten verbrauchte Solvents früher als Abfall, werden sie heute dem Recycling zugeführt und wieder nutzbar gemacht. Diese Vorgehensweise hilft, die Abfallmenge zu minimieren, und spart zugleich die Kosten für die Entsorgung. Die Chemische Werke Kluthe GmbH gehört zu den Unternehmen, die ihre Kunden aktiv beim Solvent-Recycling unterstützen. Das beginnt bereits damit, dass die Firma Behältersysteme zum getrennten Sammeln der Rückstände wasserbasierter und lösemittelhaltiger Farben und Lacke sowie von Verdünnern zur Verfügung stellt.

Die Gebinde werden durch die betriebseigene Spedition Eberhard abgeholt und zum Recycling zur Kluthe-Tochter Rematec GmbH transportiert. Diese betreibt Großanlagen in Heidelberg (Baden-Württemberg) und in Mügeln (Sachsen), in denen sich unter anderem Lösemittel rückgewinnen lassen. Dabei kommen zur Lösungsmittelrückgewinnung folgende Verfahren zur Anwendung:

Reinigung und Fraktionierung

Das Reinigen von Lösungsmitteln beinhaltet das Trennen fester und flüssiger Stoffe, dem im nächsten Schritt eine Fraktionierung zur Trennung der Lösemittel folgen kann.

Resolve-T-Verfahren

Dieses Verfahren kombiniert das Destillieren mit Feststoffen stark belasteter Lösemittel mit der anschließenden Trocknung des verbleibenden Feststoffs. Diese Vorgehensweise bietet den Vorteil, dass eine vollständige Rückgewinnung von organischen Lösungsmitteln ohne das Entstehen von Crack-Produkten möglich ist, welche die gewonnenen Destillate farblich und/oder geruchlich beeinträchtigen könnten. Entwickelt wurde Resolve-T zur Aufbereitung lösemittelhaltiger Schlämme, die beispielsweise beim Lackieren anfallen.

Isodry-Verfahren

Hiermit werden wässrige und lösemittelhaltige Altlacke, Altfarben und Lackkoagulate aufbereitet, die neben Lösemitteln auch Wasser beinhalten. Im ersten Schritt werden die Stoffgemische durch Zugabe hydrophiler Zuschlagstoffe konditioniert und anschließend die flüchtigen Bestandteile in speziellen Trocknungsanlagen in Form von Wasser und Lösemitteln abdestilliert. Die drei Fraktionen (Lösungsmittel, Wasser, Trockengut) gelangen statt zur Entsorgung zurück in den Wirtschaftskreislauf.

Hydrosolve-Verfahren

Diese Recycling-Methode dient der Aufbereitung von Hydrospülern, die beim Lackieren mit wasserbasierenden Systemen anfallen. Zunächst werden Lackpartikel und flüssige Komponenten mithilfe von Spezialchemikalien getrennt. Die gefilterten Lackpartikel werden im Isodry-Verfahren weiterverarbeitet, während das zurückgewonnene Wasser-Lösungsmittel-Gemisch als Ausgangsstoff für Produkte zur Oberflächenbehandlung dient.

Fazit: Solvent-Recycling statt Entsorgung bietet vielfältige Vorteile

Die Lösemittelrückgewinnung hilft, Ressourcen zu schonen und CO2 einzusparen. Gleichzeitig lassen sich durch das Solvent-Recycling lange Rohstoff-Transportwege vermeiden und der Energieeinsatz im Vergleich zur Erzeugung von Frischware verringern. Die Lösemittelrückgewinnung hat nicht nur ökologische Vorteile, sondern auch wirtschaftliche. Verbrauchte Lösemittel stellen in aller Regel einen Wert dar, der die Kosten für das Solvent-Recycling rechtfertigt und eine Lösemittel-Entsorgung ad absurdum führt.

Wie oft Lösemittel wiederverwendet werden können, hängt von der Abfall- bzw. Recyclatqualität, von ihrem Einsatzzweck und von der verwendeten Anlagentechnik ab. Theoretisch ist eine unbegrenzte Wiederverwertung möglich, wobei Ausbeuteverluste durch Frischwaren oder andere Regenerate aufgefüllt werden müssen. Sicher ist, dass das Solvent-Recycling in Zukunft gegenüber der Lösungsmittel-Entsorgung weiter an Bedeutung gewinnen wird, sowohl aus ökologischen als auch aus ökonomischen Gründen.

Kluthe Magazin

Kluthe Magazin