« Welche Probleme können bei ungenügender Trennung von eingetragenem Öl auftreten? »

In den Pfützen schwimmt Benzin, schillernd wie ein Regenbogen? Was 1974 so normal war, dass es von Reinhard Mey beiläufig besungen wurde, kann heute richtig teuer werden. Die ungenügende Trennung von Wasser und eingetragenem Öl bringt vor allem dann Probleme, wenn sich die Mischung in der Umwelt ausbreitet oder in die Kanalisation gelangt. Der Öltrennung dienen Ölabscheider, in denen ölhaltige Abwässer soweit gereinigt werden, dass der Kohlenwasserstoffgehalt den zulässigen Grenzwert für die Einleitung in die Kanalisation unterschreitet.

Entstehung von ölhaltigem Abwasser

Hauptsächliche Entstehungsorte ölhaltiger Abwässer sind Tankstellen, Autowaschanlagern und Kfz-Werkstätten. Hier können freigesetzt Mineralöle verschleppt und zusammen mit Niederschlägen in die Kanalisation gespült werden. Bodeneinläufe in solchen Betrieben müssen mit Leichtstoffabscheidern ausgerüstet sein, in denen das Öl und der Kraftstoff zurückgehalten werden und das gereinigte Wasser abfließen kann.

Größere Mengen von ölhaltigen Abwässern fallen auch in den Reinigungsstufen der Oberflächentechnik an. Vor dem Einsatz von Chemikalien zur Oberflächenbeschichtung müssen die Rückstände aus den vorangegangenen Arbeitsschritten von den Oberflächen entfernt werden. Dabei handelt es sich vor allem um Kühlschmierstoffe und temporäre Korrosionsschutzmittel.

In vielen Fertigungsverfahren wird Druckluft für Steuerungsaufgaben oder zum Ausblasen von Spänen und Kühlschmierstoffresten aus fertiggestellten Teilen eingesetzt. In den Kompressoren, die diese Druckluft bereitstellen, fällt laufend ölhaltiges Kondensat an. Der wässrige Anteil stammt aus der Luftfeuchtigkeit, das Öl aus der Schmierung der Maschinen.

Emulsionen als Spezialfall ölhaltiger Abwässer

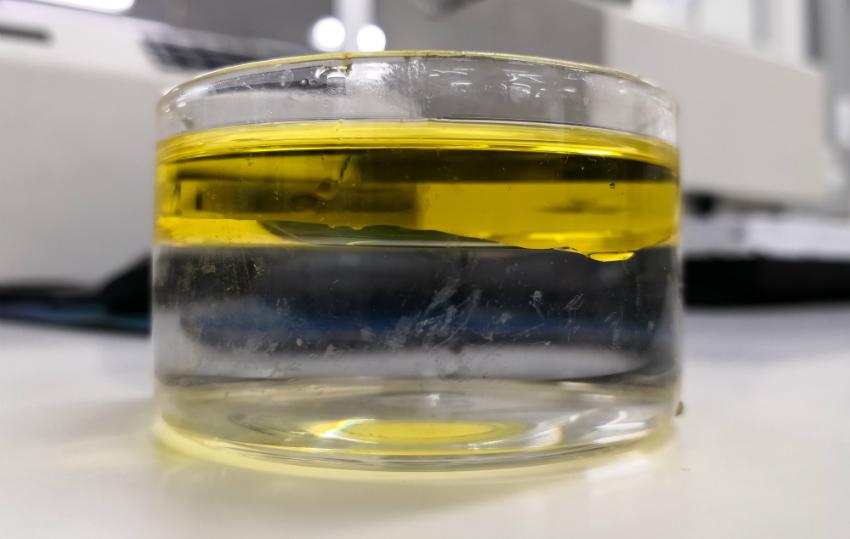

Mineralöle sind in Wasser nicht löslich. Deshalb trennen sich Mischungen aus diesen Stoffen im Normalfall in eine ölige und eine wässrige Phase. Öltropfen fließen zusammen und steigen an die Flüssigkeitsoberfläche. Die Öltrennung erfolgt in diesem Fall im Ölabscheider oder Ölskimmer. Das ist bei Emulsionen anders. Dort bleiben die Öltropfen in der Flüssigkeit verteilt. Eine Ursache dafür sind sehr hohe Drücke in Hochdruckreinigern oder Kompressoren. Die Öltropfen werden durch die mechanischen Kräfte im Wasser so fein verteilt, dass sie nicht zueinander finden.

Häufig sind Emulgatoren für die Emulsionsbildung verantwortlich. Sie bestehen aus Molekülen, die wasseranziehende und ölanziehende Atomgruppen haben. So hält jedes Emulgatormolekül ein Wassermolekül und ein Ölmolekül fest. Die Wirksamkeit wassergemischter Kühlschmierstoffe und vieler Reinigungsmittel basiert auf diesem Zusammenhang. Vor der Öltrennung oder in Kombination mit dieser ist eine Emulsionsspaltung erforderlich. Demulgatoren können dafür sorgen, dass die Öltropfen freigegeben werden und an die Oberfläche steigen können. Andere Möglichkeiten bestehen im Einsatz von Koaleszenzabscheidern, Zentrifugen oder Materialien, die wasserabweisend sind und Öle aufsaugen.

Öltrennung in Anlagen der Oberflächentechnik

Anlagen der Oberflächentechnik eignen sich für die Kreislaufführung von Waschwässern. In der angeschlossenen Anlage für die Abwasserbehandlung werden Öle zusammen mit Verunreinigungen ausgeschleust. Der Wirkungsgrad und damit die Wirtschaftlichkeit dieser Anlagen steigen mit dem Abscheidegrad, der in den Vorrichtungen erreicht wird. Bei ungenügender Öltrennung werden die Verunreinigungen wieder in die Wäsche zurückgeführt, oder der zu entsorgende Rückstand hat einen zu hohen Wassergehalt.

Ein wirksamer Beitrag zur Standzeitverlängerung von wassergemischten Kühlschmierstoffen besteht in der Entfernung von Fremdölen. Gleitbahnöle oder Hydraulikflüssigkeiten, die bei der Metallbearbeitung in den Kühlschmierstoff übergehen, sammeln sich an der Oberfläche und verhindern den freien Luftzutritt im Sammelbehälter. Ruht am Wochenende die Arbeit, vermehren sich unter diesen Bedingungen schnell anaerobe Mikroorganismen. Der Kühlschmierstoff „kippt“ und muss vollständig ausgetauscht werden.

Leichtflüssigkeitsabscheide

Leichtflüssigkeitsabscheider dienen der Öltrennung von Wässern mit wassergefährdenden Stoffen, die für die Einleitung in die Kanalisation vorgesehen sind. Dazu zählen Mineralöle, Schmieröle Heizöl, Diesel und Benzin, die auf Flächen zum Betranken von Fahrzeugen, zur Fahrzeugwäsche oder zur Autoreparatur freigesetzt werden können. Für den Bau und Betrieb Leichtflüssigkeitsabscheider gelten umfangreiche rechtliche Vorgaben und technische Regeln. Die Eignung der Anlagen muss innerhalb einer Bauartprüfung nachgewiesen werden. Sie bestehen aus einem Schlammfang, einem Ölabscheider und einen Schacht für die Probennahme. Die Größe von Schlammfang und Abscheider sind abhängig von der zu entwässernden Fläche. Der Abscheider muss mit einer Warneinrichtung ausgestattet sein, die signalisiert, wenn das maximale Volumen an Öl erreicht ist. Außerdem muss eine selbsttätig arbeitende Absperreinrichtung vorhanden sein, die verhindert, dass der Ölabscheider bei Überschreiten seiner Kapazität überläuft.

Rechtsverbindlich sind auch wöchentliche Kontrollen durch einen Sachverständigen. Dabei wird zum Beispiel überprüft, ob die Warn- und Absperreinrichtung funktionsfähig sind und gemessen, wieviel Schlamm und Öl sich angesammelt haben. Die Ergebnisse dieser Kontrollen werden in einem Betriebstagebuch dokumentiert. In Abständen von sechs Monaten sind Wartungsarbeiten vorgeschrieben, bei denen Reinigungs- und Entleerungsarbeiten durchgeführt werden. Die erfolgte Wartung wird ebenfalls im Betriebstagebuch vermerkt. Alle fünf Jahre ist eine Generalinspektion erforderlich, die eine Dichtheitsprüfung der gesamten Anlage zur Öltrennung einschließt.

Entsorgung von Kondensaten aus Kompressoren

Bei der Erzeugung von Druckluft in ölgeschmierten Kompressoren entsteht Kondensat aus der Luftfeuchtigkeit, das wegen seines Ölgehaltes nicht in die Kanalisation geleitet werden darf. Die meisten Hersteller von Druckluftverdichtern haben sich auf diese Situation eingestellt. Sie bieten passend zur Leistung der Kompressoren Aggregate für die Öltrennung an. In diesen kompakten Geräten wird das Öl an Aktivkohle oder andere Materialien gebunden. Gleichzeitig werden Staub und andere Verunreinigungen aus der Luft in Filtern zurückgehalten.

Fazit zur Öltrennung

Die richtige Öltrennung ermöglicht es, Wasser für die Teilewäsche in der Oberflächentechnik im Kreislauf zu führen und damit Ressourcen und Kosten zu sparen. Der Wasserverbrauch und die zu entsorgenden Abfälle reduzieren sich deutlich. Außerdem verlängern sich die Standzeiten der Bäder, weil die Verschmutzungen laufend ausgeschleust werden.

Bei der Metallbearbeitung führt die Öltrennung aus den wassergemischten Kühlschmierstoffen zur Verringerung von Ausfallzeiten, die ansonsten durch häufigen Wechsel der Emulsionen erforderlich werden. Die Einleitung unbehandelter ölhaltiger Abwässer in die Kanalisation ist unzulässig. Deshalb sind in Tankstellen und Werkstätten in denen wassergefährdende Mineralöle freigesetzt werden können Anlagen zur Ölabscheidung zwingend vorgeschrieben.

Kluthe Magazin

Kluthe Magazin