« Aufbereitung mit dem Resolve-T-Verfahren® »

Viele Bereiche der Oberflächentechnik sind auf die Verwendung organischer Lösungsmittel angewiesen. Insbesondere bei der Verarbeitung von Lacken werden sie gebraucht, um schnelle Farbwechsel zu ermöglichen, Lackiereinrichtungen, Förder- und Transportmittel zu reinigen oder Spülprozesse durchzuführen. Allein in Deutschland fallen jährlich rund 60.000 t mit Lacken verunreinigter Lösungsmittel an, für die es eine umweltgerechte Lösung zu finden gilt. Das patentierte Resolve-T-Verfahren® ermöglicht eine vollständige Lösemittel-Rückgewinnung und eine hundertprozentige Austragung der getrockneten Rückstände, die anschließend weiter aufbereitet werden können.

Nachteile herkömmlicher Verfahren zur Lösemittel-Rückgewinnung

Erste Anlagen zum Lösemittel-Recycling wurden bereits kurz nach dem Zweiten Weltkrieg errichtet. Sie trennten die wertvollen organischen Lösungsmittel durch Destillation von den Lacken und ermöglichten es, die Destillate direkt oder nach einer zusätzlichen Lösemittel-Aufbereitung in Form einer Rezeptur-Korrektur erneut dem ursprünglichen Einsatzzweck zuzuführen – allerdings mit Einschränkungen.

Klassische Methoden der Lösemittel-Rückgewinnung arbeiten mit herkömmlichen Destillationsblasen oder Dünnschichtverdampfern, die vorzugsweise unterschiedliches Vakuum nutzen. Die Lösungsmittel verdampfen und werden anschließend wieder kondensiert, während die in ihnen enthaltenen Lacke zurückbleiben und ausgetragen werden. Allerdings birgt dieses Verfahren der Lösemittel-Aufbereitung den Nachteil, dass bei einem durchschnittlichen Lack-Anteil von 10 % im zu recycelnden Stoffgemisch zusätzlich 20 % Lösungsmittel mit ausgetragen werden.

Ist die Destillationsausbeute höher, kommt es zu Verbackungen in den Anlagen. Diese müssen entfernt werden, da sie eine stetige Verringerung des Wärmeübergangs bewirken und Zersetzungsprodukte entstehen lassen, die zur nachteiligen farblichen und geruchlichen Veränderung des Destillats führen. Das hat erhebliche Reinigungs- und Wartungskosten zur Folge.

Der hohe Lösemittelgehalt im Lackrückstand ist nicht nur aus ökonomischer Sicht ein unbefriedigendes Resultat, sondern auch aus ökologischer. Zum einen wird das Gemisch aus Lack und Lösemittel bei der Rückgewinnung heiß aus den Anlagen ausgetragen und führt dadurch zu erheblichen Emissionen, die mit hohem apparativem und energetischem Aufwand unterbunden werden müssen. Zum anderen vergrößert sich das Abfallvolumen um rund 200 %.

Für derart kontaminierte Rückstände bleiben letztlich nur zwei Möglichkeiten: die Abfallverbrennung oder die Entsorgung als Sondermüll in entsprechenden Deponien. In beiden Fällen gehen wertvolle Rohstoffe verloren, die dann energieintensiv neu gewonnen werden müssen.

Wirtschaftliche und ökologische Bedeutung der Lösemittelrückgewinnung

Die Rückgewinnung organischer Lösemittel bietet Unternehmen erhebliche wirtschaftliche Vorteile. Der Neukauf frischer Lösemittel verursacht nicht nur hohe Beschaffungskosten, sondern auch teure Entsorgungsgebühren für verbrauchte Produkte. Durch Lösungsmittel-Recycling lassen sich beide Kostenblöcke deutlich reduzieren. Studien zeigen, dass Betriebe ihre Lösemittelkosten durch systematische Rückgewinnung um 40 bis 60 Prozent senken können.

Ein mittelständisches Lackierunternehmen verbraucht jährlich etwa 50 Tonnen Lösemittel. Bei einem durchschnittlichen Preis von 2.000 Euro pro Tonne entstehen Beschaffungskosten von 100.000 Euro. Hinzu kommen Entsorgungskosten von etwa 1.500 Euro pro Tonne für kontaminierte Lösemittel, also weitere 75.000 Euro. Durch Lösemittelrückgewinnung können bis zu 80 Prozent der eingesetzten Lösemittel wiedergewonnen werden, was einer Einsparung von 140.000 Euro pro Jahr entspricht. Die Investition in eine moderne Anlage zur Lösemittel-Aufbereitung amortisiert sich dadurch typischerweise innerhalb von zwei bis vier Jahren.

Aus ökologischer Sicht leistet Lösungsmittel-Recycling einen wichtigen Beitrag zum Klimaschutz. Die Herstellung organischer Lösemittel aus Erdöl ist energieintensiv und verursacht erhebliche CO₂-Emissionen. Bei der Produktion von einem Kilogramm Lösemittel entstehen durchschnittlich 2,5 bis 3,5 Kilogramm Kohlendioxid. Durch die Rückgewinnung und Wiederverwendung werden diese Emissionen vermieden. Ein Betrieb, der jährlich 40 Tonnen Lösemittel recycelt, spart dadurch etwa 100 bis 140 Tonnen CO₂ ein – das entspricht der Klimawirkung von rund 70 Pkw, die jeweils 15.000 Kilometer pro Jahr fahren.

Die Ressourcenschonung durch Lösemittelrückgewinnung geht über die CO₂-Reduktion hinaus. Erdöl als fossiler Rohstoff steht nicht unbegrenzt zur Verfügung. Jedes Kilogramm recyceltes Lösemittel reduziert den Bedarf an Primärrohstoffen. Angesichts volatiler Rohstoffpreise und zunehmender Importabhängigkeit gewinnt dieser Aspekt an strategischer Bedeutung. Unternehmen, die konsequent auf Lösemittel-Aufbereitung setzen, machen sich unabhängiger von Preisschwankungen auf den Rohstoffmärkten und sichern ihre Versorgung langfristig ab.

Moderne Verfahren zur Rückgewinnung erreichen Reinheitsgrade, die es ermöglichen, recycelte Lösemittel ohne Qualitätseinbußen wieder einzusetzen. In vielen Anwendungen sind sie von Neuware nicht zu unterscheiden. Das schafft einen echten Kreislauf, in dem Lösemittel mehrfach verwendet werden können, bevor sie thermisch verwertet werden müssen. Die Kreislaufwirtschaft im Bereich organischer Lösungsmittel trägt damit direkt zur Nachhaltigkeit industrieller Produktionsprozesse bei.

Resolve-T: Modernes Lösemittel-Recycling nach Maßstäben der grünen Chemie

Mit Resolve-T ist es der REMATEC GmbH, einem Tochterunternehmen der Chemische Werke Kluthe GmbH, gelungen, den Lösemittelanteil im Lackrückstand auf null zu reduzieren. Bei dieser Methode der Lösemittel-Aufbereitung handelt es sich um einen kombinierten Prozess, der die Lösemittel-Rückgewinnung (Resolve) und die anschließende übergangslose Trocknung (T) einschließt.

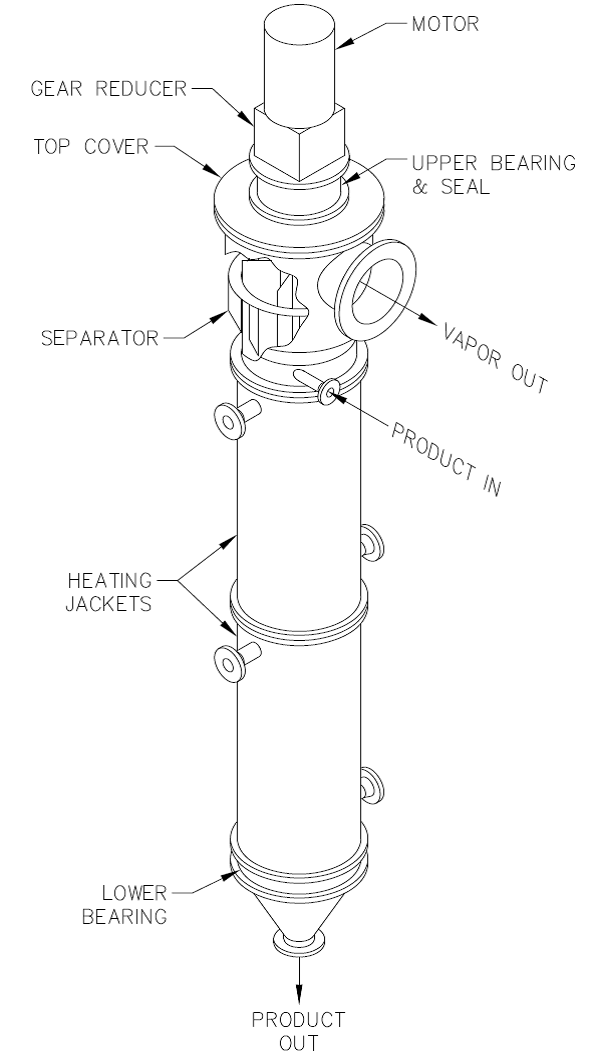

Beim Resolve-T-Verfahren® wird dem Lack-Lösungsmittel-Gemisch ein Additiv zugegeben. Die Menge richtet sich nach dem Grad der Lackbelastung. Bei einer 10-prozentigen Belastung kommen etwa 1,5 % Additiv hinzu. Das so präparierte Material wird in gängige Schaufeltrockner oder in Blasendestillationsanlagen mit Rührwerken gepumpt und dort unter normalen Vakuumbedingungen destilliert. Das Additiv unterbindet die Klebrigkeit des Lackes, ohne dessen Eigenschaften chemisch zu verändern.

Hat sich ein ausreichend großer, bei diesen Bedingungen nicht destillierbarer Lackrückstand aufgebaut, wird die Lösemittelzufuhr unterbrochen und das restliche Lösemittel bei einer Temperatur von etwa 100 °C und einem Unterdruck von 400 mbar herausdestilliert. Nach Ende des Destillationsvorgangs verbleibt ein rieselfähiger, völlig entklebter Lackrückstand, der sowohl lösemittel- als auch emissionsfrei ist.

Das Trockengut, bestehend aus einem energiereichen Bindemittel (rund 25.000 kJ/kg), Füllstoffen (z. B. Dolomit, Talkum, Bentone, Kaolin oder Aerosil) und Pigmenten, wird auf festgelegte Korngrößen gemahlen. Anschließend wird der Trockenstoff pelletiert und kann beispielsweise als Ausgangsstoff zur Herstellung hochreinen Methanols genutzt werden. Darüber hinaus können Zementwerke das Trockengut als Energieträger, aber auch als Füllstoff zur Anreicherung im Zement benötigter Verbindungen nutzen.

Grüne Chemie bei REMATEC: Auch diese Verfahren sind nachhaltig

Neben dem Resolve-T-Verfahren kommen bei der Kluthe-Tochter noch weitere Verfahren der Lösemittel-Rückgewinnung und Wertstoff-Aufbereitung zur Anwendung.

Reinigung und Fraktionierung von organischen Lösemitteln

Das Reinigen von Lösungsmitteln inkludiert die Trennung fester und flüssiger Stoffe. Im nächsten Schritt der Lösemittel-Rückgewinnung können die Lösemittel über eine fraktionierte Destillation voneinander getrennt werden.

Wertstoff-Rückgewinnung mittels Isodry-Verfahren

Bei dieser Technologie werden Altfarben, Altlacke und Lackkoagulate aufbereitet, die sowohl Lösemittel als auch Wasser enthalten. Im ersten Verfahrensschritt werden hydrophile Zuschlagstoffe beigesetzt, um das Stoffgemisch zu konditionieren. Danach werden die flüssigen Bestandteile abdestilliert und die drei Fraktionen dem Wirtschaftskreislauf zugeführt.

Rohstoff-Rückgewinnung aus Wasserlack-Sprühflüssigkeiten

Diese Methode ermöglicht das Lösemittel-Recycling bei Hydrospülern, die beim Lackieren mit wasserbasierten Systemen anfallen (v. a. Autoindustrie). Hierbei werden zunächst die Lackpartikel durch Zugabe von Spezialchemikalien von den flüssigen Komponenten getrennt. Danach werden sie gefiltert und im Isodry-Verfahren weiterverarbeitet. Das Wasser-Lösemittelgemisch dient als Ausgangsstoff für Produkte zur Oberflächenbehandlung.

Gesetzliche Anforderungen und Qualitätsstandards beim Lösungsmittel-Recycling

Die Lösemittelrückgewinnung unterliegt einem komplexen rechtlichen Rahmen, der sowohl Umweltschutz als auch Produktqualität sicherstellen soll. Das Kreislaufwirtschaftsgesetz (KrWG) bildet die zentrale gesetzliche Grundlage. Es verpflichtet Unternehmen zur Vermeidung, Verwertung und umweltverträglichen Beseitigung von Abfällen. Organische Lösemittel fallen unter die gefährlichen Abfälle und müssen entsprechend gekennzeichnet, gelagert und behandelt werden.

Nach dem KrWG hat die stoffliche Verwertung Vorrang vor der energetischen. Das bedeutet konkret: Bevor Lösemittel verbrannt werden, muss geprüft werden, ob eine Rückgewinnung technisch möglich und wirtschaftlich zumutbar ist. Diese Vorrangstellung macht Lösemittel-Recycling nicht nur ökologisch sinnvoll, sondern auch rechtlich geboten. Unternehmen, die verbrauchte Lösemittel ohne Prüfung der Verwertungsmöglichkeiten entsorgen, riskieren Bußgelder und können ihre Entsorgungsnachweise nicht ordnungsgemäß führen.

Die 31. Bundesimmissionsschutzverordnung (31. BImSchV) regelt die Begrenzung von Emissionen flüchtiger organischer Verbindungen (VOC) bei Verwendung in Anlagen und Produkten. Sie setzt Emissionsgrenzwerte und fordert von Betreibern entsprechender Anlagen die Erstellung von Lösemittelbilanzen. Durch effektive Lösemittelrückgewinnung können Unternehmen diese Grenzwerte leichter einhalten und reduzieren gleichzeitig ihre VOC-Emissionen deutlich. Moderne Anlagen zur Lösemittel-Aufbereitung sind so konzipiert, dass praktisch keine Emissionen in die Atmosphäre gelangen.

Qualitätsstandards spielen eine entscheidende Rolle beim Lösungsmittel-Recycling. Recycelte Lösemittel müssen definierten Spezifikationen entsprechen, um in industriellen Prozessen eingesetzt werden zu können. Wesentliche Parameter sind Reinheit, Wassergehalt, Siedepunkt und Dichte. Analytische Verfahren wie Gaschromatographie, Infrarotspektroskopie und Karl-Fischer-Titration kommen zur Qualitätssicherung zum Einsatz. Seriöse Anbieter von Lösemittelrückgewinnung stellen für jede Charge Analysenzertifikate aus, die die Einhaltung der vereinbarten Spezifikationen belegen.

Die Zertifizierung von Entsorgungsfachbetrieben nach § 56 KrWG ist Voraussetzung für die gewerbsmäßige Durchführung von Lösemittel-Recycling. Diese Zertifizierung bestätigt, dass der Betrieb über die erforderliche Fachkunde, Zuverlässigkeit und Ausstattung verfügt. Für Unternehmen, die verbrauchte Lösemittel abgeben, bietet die Zusammenarbeit mit zertifizierten Fachbetrieben Rechtssicherheit. Sie erfüllen damit ihre Überwachungspflichten nach dem Abfallrecht und können im Schadensfall nachweisen, dass sie ihrer Sorgfaltspflicht nachgekommen sind.

Dokumentationspflichten begleiten den gesamten Prozess der Rückgewinnung. Entsorgungsnachweise müssen die Art, Menge und Herkunft der Abfälle dokumentieren sowie den Verbleib lückenlos nachweisen. Diese Nachweise sind über Jahre aufzubewahren und auf Verlangen den Behörden vorzulegen. Elektronische Nachweisverfahren wie eANV (elektronisches Abfallnachweisverfahren) vereinfachen die Dokumentation und reduzieren den administrativen Aufwand. Professionelle Dienstleister für Lösemittelrückgewinnung übernehmen diese Dokumentation üblicherweise als Teil ihres Servicepakets und entlasten ihre Kunden von bürokratischen Pflichten.

REACH-Verordnung und CLP-Verordnung regeln zusätzlich die Registrierung, Bewertung, Zulassung und Beschränkung chemischer Stoffe sowie deren Kennzeichnung. Auch recycelte Lösemittel unterliegen diesen Vorschriften, wenn sie in den Verkehr gebracht werden. Spezialisierte Unternehmen für Lösemittel-Aufbereitung verfügen über die erforderlichen Registrierungen und stellen sicher, dass alle regulatorischen Anforderungen erfüllt sind. Das ermöglicht ihren Kunden den rechtskonformen Einsatz recycelter Produkte ohne eigenen regulatorischen Aufwand.

Organisation der Lösemittel-Rückgewinnung bei Kluthe

Verbrauchte Lösemittel und lösemittelhaltige Abwässer zählen zu den gefährlichen Abfallstoffen und müssen getrennt gesammelt und entsorgt oder verwertet werden. Serviceorientierte Lösemittel-Hersteller haben nicht nur das Know-how und das technische Equipment für die stoffliche Verwertung von Lösungsmitteln, sie unterstützen ihre Kunden auch aktiv beim Solvent-Recycling. Die Kluthe GmbH stellt hierzu Behältersysteme zum Sammeln der Rückstände zur Verfügung, die durch eine unternehmenseigene Spedition abgeholt und zur Rückgewinnung in die REMATEC-Anlagen nach Mügeln (Sachsen) oder Heidelberg (Baden-Württemberg) transportiert werden.

Für die Kunden bedeutet das einen verschwindend geringen Aufwand im Vergleich zur Behandlung der verbrauchten Lösungsmittel als Abfallstoff. Auch die Umwelt profitiert, da Ressourcen gespart und die CO2-Emissionen verringert werden.

Kluthe Magazin

Kluthe Magazin