In vielen Industriezweigen ist die technische Sauberkeit von maßgeblicher Bedeutung. In der Metallbearbeitung ist die industrielle Teilereinigung unverzichtbar, da sich schon geringfügige Verunreinigungen nachteilig auf die Funktionstüchtigkeit von Bauteilen auswirken können. Industrielle Reinigungsanlagen helfen zusammen mit passenden Reinigungschemikalien dabei, die Bauteilsauberkeit zu gewährleisten. Kluthe hat hierfür die Reinigungsmedien der HAKUPUR-Serie entwickelt, mit denen sich Eisenmetalle wie Stahl, Edelstahl und Grauguss sowie unterschiedlichste Bunt- und Leichtmetalllegierungen zuverlässig reinigen lassen. Damitgelingt die Bauteilreinigung mit und ohne entsprechende Reinigungsanlage.

Wo kommen industrielle Reinigungsanlagen zum Einsatz?

Industrielle Reinigungsanlagen finden sich in einer Vielzahl von Branchen und Anwendungen. In der Neuteilefertigung dienen sie der Entfettung, Zwischenreinigung oder Endreinigung. Weitere Einsatzgebiete sind:

- die Galvanisierung (Zwischen- und Endreinigung),

- die Instandhaltung (Reinigung, Entlackung, Entfettung)

- die Bauteilreinigung als Vorbereitung zur Lackierung

- die Behälterreinigung

Die Art der Reinigungsanlagen und der darin verwendeten Reinigungsmedien hängt von den spezifischen Reinigungsanforderungen der Branche oder Anwendung ab. Um den gewünschten Grad an Sauberkeit zu erreichen, müssen die Systeme optimal an die jeweiligen Anforderungen angepasst sein.

Industrielle Teilereinigung als Grundlage für die Phosphatierung

Bei der Phosphatierung handelt es sich um ein chemisches Verfahren, bei dem auf dem zu behandelnden Metall eine Metallphosphat-Schicht gebildet wird. Diese verbessert die Korrosionsbeständigkeit und kann zugleich als Haftgrund für einen Farb- oder Lackauftrag dienen. Bevor eine Phosphatierung stattfinden kann, müssen die Bauteile gereinigt werden. Hier ist die industrielle Teilereinigung gefragt, die dafür sorgt, dass die Oberflächen frei von Verunreinigungen sind. Nach der Bauteilreinigung mittels Aufstreichen, Tauchen oder Sprühen mit Phosphatlösung benetzt. Diese verankert sich durch eine chemische Reaktion fest mit dem Metall. Steuern lässt sich der Schichtaufbau bei der Phosphatierung über die Einwirkzeit und das Nachdosieren der säurehaltigen Lösung. Oft erfolgt die Phosphatierung in kombinierten Reinigungsanlagen zusammen mit dem Entfetten der Teile.

Welchen Reinigungsmedien kommen in den Reinigungsanlagen zur Anwendung?

Die industrielle Bauteilereinigung arbeitet mit verschiedenen Arten von Reinigungssubstanzen. Zu den wichtigsten zählen die folgenden Produktgruppen:

Wasserbasierende Reiniger

Diese Mittel werden typischerweise eingesetzt, um wasserbasierte (polare) Verunreinigungen wie Schmier- und Kühlemulsionen, Additive, Salze, Polierpasten, Abrieb und anderen Feststoffe zu entfernen. Wasserbasierende Reiniger sind in alkalischen, sauren und neutralen Formulierungen als Ein- oder Mehrkomponenten-Systeme verfügbar und werden in Form von 0,2- bis 15-prozentigen Lösungen in Wasser verarbeitet.

Lösemittelbasierende Reiniger

Lösemittel kommen gemeinhin beim Beseitigen unpolarer Verunreinigungen wie Bearbeitungsöle, Wachse und Fette zur Anwendung. Anders als wasserbasierende werden lösemittelbasierende Reiniger unverdünnt eingesetzt. Durch das Entfernen des Öls verlieren partikuläre Verunreinigungen wie Späne die Haftung zur Oberfläche. Somit können sie anschließend durch eine mechanische Reinigung, beispielsweise mit Ultraschall oder mit Injektionsflutwaschern, entfernt werden.

Welches Reinigungsmedium in Verbindung mit welcher Reinigungstechnik genutzt wird, richtet sich nach verschiedenen Faktoren, darunter:

– die Art der Verschmutzung,

– die Art der Bauteile sowie

– die Umwelt- und Gesundheitsanforderungen.

Die Auswahl erfolgt nach dem chemischen Grundprinzip “Gleiches löst Gleiches”. Dieser Grundsatz besagt, dass sich Verunreinigungen am besten in einem Medium lösen, das eine ähnliche Struktur aufweist.

Mit welchen Reinigungsverfahren arbeiten industrielle Reinigungsanlagen?

Je nach Art der Bauteilreinigung und Anforderung an die Bauteilsauberkeit werden verschiedene Reinigungsmethoden mit den dazu passenden Reinigungsmedien genutzt.

Spritz-Reinigung

Bei dieser Reinigungstechnik trifft aus einer Düse austretendes Wasser mit hoher kinetischer Energie auf die Bauteile. Sie eignet sich gut für weniger komplexe Bauteile und Sauberkeitsanforderungen im Standardbereich. Das Reinigungsverhalten hängt ab vom Wasserdruck, dem Strahlwinkel, dem Aufprallwinkel und der Tropfengröße. Darüber hinaus ist die Anordnung der Düsen zum Bauteil von Bedeutung. Zum Teil kann eine Relativbewegung nötig sein, beispielsweise bei Hinterschneidungen oder Sacklöchern. Dann müssen sich entweder die Düse, das Bauteil und die Düse oder das Bauteil bewegen.

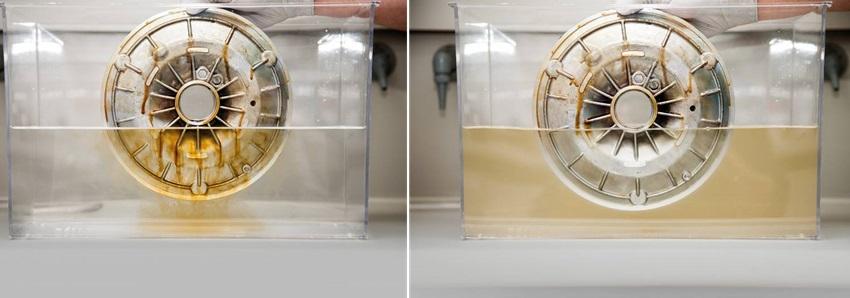

Injektionsfluten / Injektionsdruckfluten

Das Druckfluten kommt bei hartnäckigen Verschmutzungen, vollen Reinigungskörben sowie bei komplexen Bauteilen zur Anwendung, deren Bohrungen, Innenräume oder Hinterschneidungen durch die Spritz-Reinigung nur schwer oder überhaupt nicht erreichbar sind. In entsprechenden Reinigungsanlagen wird das Bauteil zusammen mit dem Träger oder Greifer in ein Bad mit einer Reinigungsflüssigkeit (z. B. Wasser + HAKUPUR-Reiniger) getaucht. Eine Vielzahl von Düsen im Becken erzeugt kräftige Verwirbelungen, die eine hohe kinetische Energie aufweisen. Durch diesen Whirlpool-Effekt sorgt diese Reinigungstechnik selbst in Hohlräumen für perfekte Auberkeit nach der Bauteilreinigung.

Hochdruck-Reinigung

Das Reinigen mit Hochdruck kommt dort zum Einsatz, wo andere Methoden technische oder wirtschaftliche Grenzen erreichen. In erster Linie wird es zum Entgraten verwendet. Unter anderem löst es festsitzende Späne in Bohrungen, sogenannte Klemmspäne. Der Wasserstrahl trifft das Bauteil wahlweise gezielt oder ungezielt, wobei die hohe kinetische Energie zum Lösen der Grate führt. Die Höhe des Drucks ist maschinenabhängig. Auch das zu reinigende Material setzt diesbezüglich klare Grenzen. Aluminium verträgt höchstens 300 bis 400 bar. Bei (Stahl-)Gussteilen ist bei 600 bar Schluss. Stahlteile können ab circa 900 bar Schaden nehmen, Edelstahl ab 1.500 bar.

Schöpffluten

Bei diesem Verfahren zur Bauteilreinigung werden die Bauteile immer wieder in Reinigungskammern eingetaucht, die zur Hälfte mit Reinigungsflüssigkeit gefüllt sind. Zahlreiche Düsen sorgen, wie beim Druckfluten, für Verwirbelungen im Becken. Indem die Reinigungsflüssigkeit bei jeder Korbumdrehung in das Bauteil hinein und wieder hinaus läuft, werden Schmutzpartikel ausgeschwemmt. Derartige industrielle Reinigungsanlagen eignen sich für Bauteile mit komplexen Innengeometrien und hohen Reinigungsanforderungen.

Ultraschall-Reinigung

Die Bauteile werden in ein Becken mit einer Reinigungsflüssigkeit eingetaucht. Dann werden über sogenannte Ultraschallschwinger Ultraschallwellen erzeugt, die einen Kavitationseffekt zur Folge haben. Auf den Bauteiloberflächen bilden sich Dampfblasen. Diese fallen in sich zusammen und lösen dadurch die Verunreinigung. Die Effektivität dieser Bauteilreinigung hängt von der Energie und der Frequenz der Schallwellen sowie von der Beschallungsdauer ab. Diese Parameter werden exakt auf die Bauteile abgestimmt.

Tauchreinigung

In speziellen Reinigungsanlagen werden die Bauteile in ein Becken mit einer Reinigungsflüssigkeit eingetaucht. Die chemische Wirkung des Reinigungsmediums löst Verunreinigungen wie Öle, Fette und Metallspäne. Erhöht wird die Reinigungswirkung durch das gleichzeitige Bewegen des Bauteils. Unterstützend kommen häufig weitere Verfahren wie das Injektionsdruckfluten oder die Ultraschall-Reinigung hinzu. Die Methode eignet sich sowohl für Schüttgut, Setzware und Korbware als auch für Einzelteile.

HAKUPUR-Reiniger: wasserbasierende Produkte für die industrielle Teilereinigung

Die HAKUPUR-Serie von Kluthe umfasst eine Vielzahl von Reinigungsmedien, die entweder für einen breiten Anwendungsbereich oder für spezifische Reinigungsaufgaben konzipiert wurden. Für den universellen Einsatz empfehlen sich die Produkte HAKUPUR 700 BF und HAKUPUR 740. Für spezialisierte industrielle Reinigungsanlagen für die Ultraschall- oder zur Tauchreinigung stehen dafür optimierte HAKUPUR-Reiniger zur Verfügung. Darüber hinaus umfasst das Kluthe-Portfolio spezielle Industriereiniger, die selbst hartnäckigste Verschmutzungen lösen, an bestimmte Werkstoffe angepasst sind oder für einen integrierten Korrosionsschutz sorgen.

_____________________________________________________________________________________________

Folgenden Quellen wurden zur Recherche genutzt. Das Aufsuchen der angegebenen Links erfolgt auf eigene Gefahr.

Kluthe Magazin

Kluthe Magazin