« Ihre Möglichkeiten für die Oberflächenbeschichtung »

Der Begriff Hartmetallbeschichtung hat zwei Bedeutungen: die Oberflächenbeschichtung von normalen Metallen durch Hartmetalle und die Beschichtung von Hartmetall durch hochabriebfeste Stoffe. Hartmetalle bestehen aus einem metallischen Werkstoff und harten nichtmetallischen Zusätzen. Das Metall dient dabei als Bindemittel und wird als Matrix bezeichnet. Die Zusätze erhöhen die Verschleißfestigkeit des Materials. Sie sind die Hartstoffe in diesen Verbundwerkstoffen.

Was versteht die Werkstoffwissenschaft unter Härte?

Der Geologe Friedrich Mohs sortierte vor etwa 200 Jahren die ihm bekannten Mineralien in der Reihenfolge, in der sich ein Stein durch einen anderen anritzen lässt. Der Stein, der auf jedem anderen einen Ritz erzeugte, ist der Diamant. Er ist das härteste natürliche Material. Der Stein, der der nirgends einen Ritz hinterließ, ist Talk.

Die Härte ist also die Materialeigenschaft, die die Fähigkeit beschreibt, Widerstand gegen das Eindringen eines festen Stoffes zu leisten.

Für eine genauere Bestimmung der Härte eines Werkstoffes wird ein genormter Prüfkörper mit einer festgelegten Kraft in die Oberfläche gedrückt. Je kleiner der Abdruck ist, desto größer ist die Härte. Eine hohe Werkstoffhärte ist allerdings meistens mit einer hohen Sprödigkeit verbunden, die besonders bei stoßartiger Belastung schnell zum Bruch führt. Hartmetall vereint die benötigte Härte mit der erforderlichen Zähigkeit.

Wie entstehen Hartmetall und Hartmetallbeschichtungen?

Um den Verbund aus einem Metall und festen Hartstoffen herzustellen, werden die pulverförmigen Hartstoffe in die Metallschmelze gemischt oder es wird eine Mischung aus Metallpulver und Hartstoff in Form gepresst und anschließend gesintert. Um Hartmetall zu beschichten, nutzt die Oberflächentechnik hauptsächlich die chemische oder die physikalische Gasphasenabscheidung.

Metalloberflächen lassen sich zum Beispiel mit einer Hartmetallbeschichtung ausstatten

Durch:

- Plasma-Pulver-Auftragschweißen,

- Hochgeschwindigkeitsflammspritzen

- Lichtbogenspritzen oder

- Laserspritzen

Welche Teile aus Hartmetall sind zu beschichten?

Hartmetall ist von Natur aus sehr verschleißfest. Deshalb werden stark beanspruchte Teile wie zum Beispiel Werkzeuge für die Metallbearbeitung oder Einbauteile für Ventile aus diesem Material hergestellt. Die Schneiden von Werkzeugen haben einerseits einen entscheidenden Einfluss auf die Maß- und Formgenauigkeit und auf die Oberflächenrauigkeit der Werkstücke und sind andererseits aufgrund ihrer geometrischen Form besonders anfällig für Verschleiß. Um wirtschaftlich einigermaßen vertretbare Standzeiten zu erreichen, werden diese Bereiche mit Schneidstoffen beschichtet. Hauptanwendungsgebiet ist die Oberflächenbeschichtung von Wendeschneidplatten für Werkzeuge zum Drehen und Fräsen.

Hartmetall beschichten mit der chemischen Gasphasenabscheidung

Die chemische Gasphasenabscheidung (CVD, chemical vapour deposition) ist ein Verfahren der Oberflächentechnik, das auf der Reaktion eines gasförmigen Stoffgemisches mit der Werkstoffoberfläche beruht. Als Ergebnis bilden sich feste Stoffe, die sich mit der Oberfläche verbinden. Die Reaktionen laufen bei Temperaturen von 900 °C bis 1100 °C im Vakuum ab. Es entstehen sehr dünne, gleichmäßige und fest haftende Schichten aus den Stoffen Titannitrid, Aluminiumoxid oder Titankarbonitrid. Das Verfahren eignet sich sehr gut für die Beschichtung von Teilen mit komplizierten geometrischen Formen. Da die hohe Wärmebelastung zu Verformungen der Werkstücke und zu Gefügeänderungen führen kann, wird für die Beschichtung von Hartmetallen häufiger die physikalische Gasphasenabscheidung eingesetzt.

Hartmetall beschichten mit der physikalischen Gasphasenabscheidung

Bei der physikalischen Gasphasenabscheidung (physical vapour deposition, PVD) werden die schichtbildenden Stoffe verdampft und anschließend auf der Oberfläche der Teile im Vakuum kondensiert. Beim weiteren Abkühlen entsteht die geplante Schicht aus Titannitrid, Aluminiumoxid oder Titankarbonnitrid. Die Temperaturen liegen bei diesem Verfahren im Bereich von 400 °C bis 600 °C. Durch die Zeit, die für die Schichtbildung vorgesehen ist, lässt sich die Schichtdicke steuern. Sie kann im Nanometerbereich liegen oder wenige Mikrometer betragen. Der Schichtdicke sind allerdings Grenzen gesetzt, wird sie zu hoch, können sich die Beschichtungen ablösen.

Hartmetallbeschichtung metallischer Werkstoffe

Metalle lassen sich durch thermische Verfahren mit Hartmetallen beschichten. Dabei werden pulverförmige Gemische aus einem Metall und Hartstoffen oder Hartmetall-Halbzeuge erhitzt und auf der Metalloberfläche aufgebracht. Auf diese Weise lassen sich preisgünstige Grundmaterialien wie Stahl oder Aluminium mit hochwertigen verschleiß- und korrosionsfesten Schutzschichten versehen.

Metall beschichten mit dem Plasma-Pulver-Auftragschweißen

Beim Plasma-Pulver-Auftragschweißen (plasma-transferred-arc, PTA) erzeugt ein Lichtbogen die für die Oberflächenbeschichtung erforderliche Wärme. Der Lichtbogen bildet sich in einem Edelgas (Neon, Argon) zwischen zwei Elektroden aus. Die Wärme verwandelt das Gas in ein Plasma, ein Gemisch aus Elektronen, Gasionen und Gasatomen. Die Energie reicht aus, die Metalloberfläche an- und das Hartmetallpulver aufzuschmelzen. Als Ergebnis entsteht eine Oberflächenschicht, die fest mit dem Grundmaterial verschweißt ist. Vorteile des Verfahrens sind der hohe Automatisierungsgrad und hohe Auftragsraten, die bis zu 20 kg/h betragen.

Metall beschichten durch Hochgeschwindigkeitsflammspritze

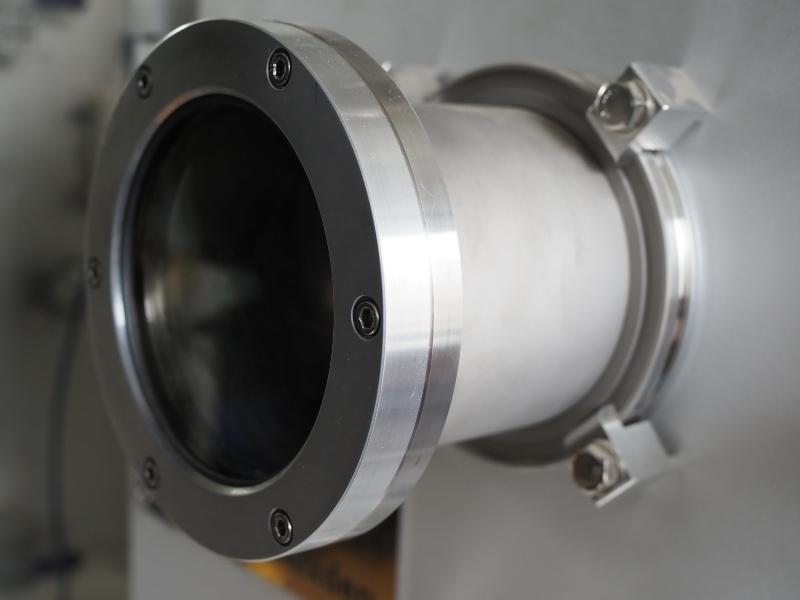

Das Hochgeschwindigkeitsflammspritzen (high-velocity-oxygen-fuel, HVOF) ist ein Verfahren, bei dem in einer Brennkammer Kraftstoff unter hohem Druck mit Sauerstoff verbrannt wird. Dabei entstehen sehr hohe Temperaturen (über 3000 °C), bei denen das Hartmetallpulver oder Stäbe aus Hartmetall schmelzen. Die Schmelze wird in einer Düse auf Geschwindigkeiten von bis zu 550 m/s beschleunigt. Mit dieser Geschwindigkeit trifft die Schmelze auf die Oberfläche des Grundmaterials auf.

Dabei lassen sich Metalle mit sehr gut haftenden und extrem dichten Schutzschichten versehen, die eine Dicke von wenigen Zehntelmillimetern haben. Da sich das Grundmaterial beim Beschichten nur bis auf ca. 200 °C erwärmt, bleibt dessen Gefüge unbeeinflusst.

Beschichtung von Metallen durch Lichtbogenspritzen

Das Lichtbogenspritzen ist ein Verfahren der Oberflächentechnik, bei dem der drahtförmige Spritzwerkstoff als Material für Elektroden eingesetzt wird, zwischen denen ein Lichtbogen brennt. Bei der dadurch erzeugten Temperatur von ca. 4000 °C schmelzen die Drahtspitzen ab. Die Schmelze wird durch einen Gasstrom zerstäubt und auf die Metalloberfläche geblasen. Für die Erzeugung von Hartstoffschichten werden besondere Hohldrähte verwendet, die mit dem Hartstoff gefüllt sind. Die entstehenden, 0,2-20 mm dicken Schichten sind deutlich poröser als die, die beim Hochgeschwindigkeitsflammspritzen entstehen. Vorteilhaft sind beim Lichtbogenspritzen sehr hohe Auftragsraten.

Beschichtung von Metallen durch Laserspritzen

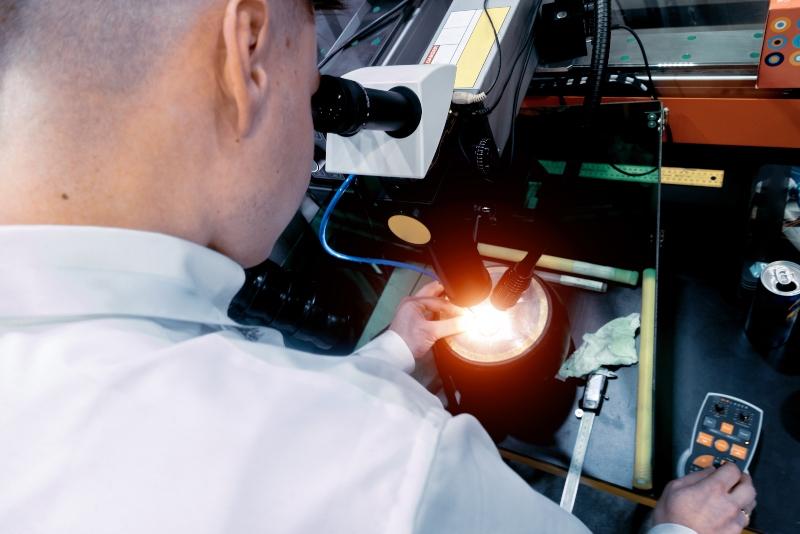

Beim Laserspritzen erhitzt ein Laserstrahl einen örtlich begrenzten Teil des Grundwerkstoffs, dessen Oberfläche an dieser Stelle zu schmelzen beginnt. Durch eine Düse gelangt das Hartmetallpulver in die Schmelzzone. Dort verschweißen Grundwerkstoff und Hartmetall miteinander. Auf diese Weise gelingt es beispielsweise, an Werkzeugschneiden Schichten mit exakt definierten Umrissen herzustellen.

Kluthe Magazin

Kluthe Magazin