Reines Aluminium hat Eigenschaften, die sich stark von denen anderer metallischer Werkstoffe wie Stahl unterscheiden: Es ist leicht, gut formbar, korrosionsbeständig und besitzt eine hohe Wärmeleitfähigkeit. Für viele technische Anwendungen ist es aber zu weich und mechanisch zu wenig belastbar. Abhilfe schaffen Aluminiumlegierungen, deren mechanische Eigenschaften durch verschiedene Legierungselemente wie Magnesium, Mangan, Kupfer, Zink oder Silizium optimiert wurden.

Arten von Aluminiumlegierungen

Je nach Zusammensetzung punkten Aluminiumlegierungen mit hoher Festigkeit, erhöhter Korrosionsbeständigkeit oder guter Schweißbarkeit. Indem sie die Vorteile des Grundmaterials mit maßgeschneiderten Eigenschaften vereinen, machen sie es zu einem der vielseitigsten Werkstoffe der modernen Metallurgie, insbesondere im Leichtbau.

Basierend auf der Art der späteren Verarbeitung werden Aluminiumlegierungen in der Werkstoffkunde in zwei Hauptgruppen unterteilt: Aluminiumknetlegierungen und Aluminiumgusslegierungen. Beide unterscheiden sich nicht nur in ihrer Herstellung, sondern auch bezüglich ihrer Zusammensetzung, ihrer mechanischen Eigenschaften und ihrer typischen Anwendungen.

Aluminiumknetlegierungen

Um Knetlegierungen herzustellen, wird Reinaluminium mit Legierungselementen wie Magnesium, Mangan, Kupfer, Silizium oder Zink eingeschmolzen. Dabei werden die Legierungszusätze gezielt dosiert, um die Umformbarkeit und die Festigkeit zu beeinflussen. Die Schmelze wird zu Halbzeugen wie Walzbarren oder Pressbolzen gegossen. Eine Wärmebehandlung dient der Gefügeangleichung und dem Spannungsabbau. Die Mikrostruktur dieser Legierungen wird so eingestellt, dass sie sich durch Umformen weiter verbessern lässt, etwa durch Ausscheidungshärtung oder Rekristallisation.

Aluminiumknetlegierungen eignen sich zur Bearbeitung durch Schmieden, Walzen, Rundkneten, Pressen, Biegen und andere Umformprozesse. Sie zeichnen sich durch gute mechanische Eigenschaften und eine hohe Festigkeit und Härte aus, behalten jedoch die geringe Dichte von Aluminium bei. Dadurch sind sie ideal für Anwendungen im Leichtbau.

Aluminiumgusslegierungen

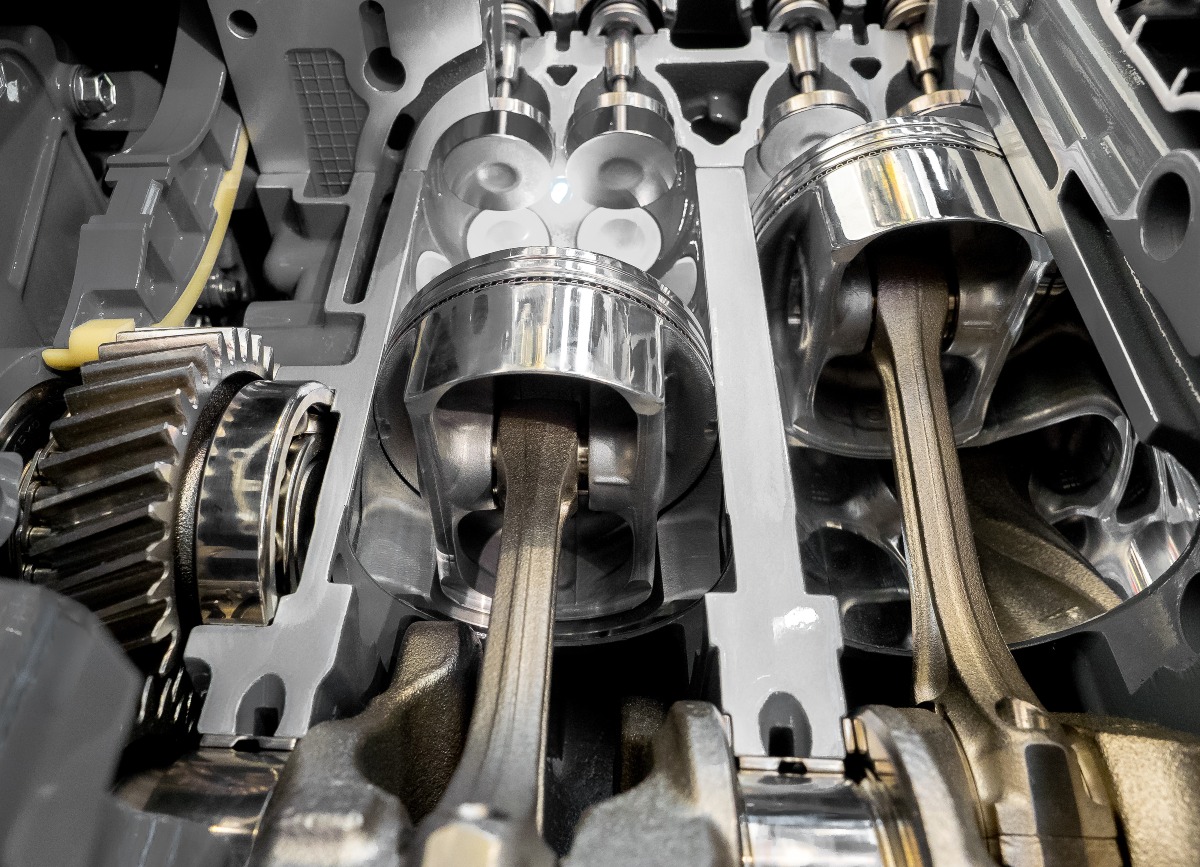

Um Aluminiumgusslegierungen zu erzeugen, wird Aluminium mit höheren Anteilen von Silizium, Kupfer, Magnesium oder Zink legiert. Oft enthalten diese Aluminiumwerkstoffe bis zu 25 Prozent Silizium. Die Mengen der Legierungszusätze sind optimiert für Fließverhalten, Erstarrung und Maßhaltigkeit. Das geschmolzene Material wird in Kokillen-, Sand- oder Druckgussformen gegossen. Nach dem Erkalten liegen die Bauteile direkt in der gewünschten Form vor. Diese Aluminiumlegierungen werden so eingestellt, dass sie beim Erstarren feine, dichte Gefüge bilden, zum Beispiel durch eutektische Zusammensetzungen wie bei AlSi12.

Gusslegierungen finden vor allem dort Verwendung, wo komplexe Geometrien gefragt sind, beispielsweise bei Strukturteilen oder Motorgehäusen.

Einfluss der Legierungselemente auf die Werkstoffeigenschaften von Aluminiumlegierungen

In der Werkstoffkunde zeigt sich, dass Zugabe unterschiedlicher Elemente einen großen Einfluss auf die Aluminium-Eigenschaften hat. Hier die wichtigsten Legierungselemente im Überblick:

Magnesium (Mg)

Durch Beigabe dieses Alkalimetalls erhöhen sich die Festigkeitswerte des Aluminiums deutlich. Außerdem zeichnen sich AlMg-Legierungen durch eine höhere Korrosionsbeständigkeit gegenüber Seewasser und Alkalien sowie durch eine gute Wärmeleitfähigkeit aus.

Kupfer (Cu)

Kupfer senkt die Widerstandsfähigkeit gegen Korrosion, erhöht aber die Festigkeit und Härte um ein Vielfaches. Überdies macht dieses Element Aluminiumlegierungen gut zerspanbar.

Mangan (Mn)

Aluminiumwerkstoffe mit Mangan sind besonders dehn- und zugfest. Zusätzlich erhöht dieses Element die Widerstandsfähigkeit gegen Korrosion.

Silizium (Si)

Silizium wirkt sich positiv auf die Korrosionsbeständigkeit von Aluminiumlegierungen aus. In Verbindung mit Mg verbessert es die Wärmebehandelbarkeit. Da Silizium den Schmelzpunkt senkt, wird eine bessere Schweißbarkeit erzielt.

Zink (Zn)

Zusammen mit Mg lässt Zink eine wärmebehandelbare Legierung entstehen. Obendrein verleiht es dem Aluminium Eigenschaften wie eine höhere Härte und Festigkeit, senkt jedoch die Korrosionsresistenz.

Einsatzgebiete der wichtigsten Aluminiumlegierungen

Je nach Zusammensetzung und genauen Werkstoffeigenschaften eignen sich die verschiedenen Aluminiumlegierungen bzw. daraus gefertigte Produkte für unterschiedlichste Anwendungsfelder.

AlMg

AlMg-Legierungen gehören zu den wichtigsten Konstruktionswerkstoffen in der Metallurgie. Ein Großteil wird zu Walzprodukten, Rohren, Stangen, Drähten sowie Gesenk- und Freiformschmiedeteilen verarbeitet. Da AlMg gut korrosionsbeständig und bei tiefen Temperaturen hochfest ist, findet es Verwendung im Schiffbau, im Apparate- und Rohrleitungsbau für die chemische Industrie, in der Kältetechnik und in der Automobilindustrie. Durch seine gute Schweißbarkeit ist es außerdem prädestiniert für den Einsatz im Flugzeugbau, wobei die Aluminium-Eigenschaften in diesem Bereich durch zusätzliche Zugaben von Scandium und Zirkon verbessert werden.

AlCu

Hauptanwendungsgebiete von AlCu-Legierungen sind der Flugzeugbau und die Raumfahrt, wo es vor allem auf ein geringes Gewicht und weniger auf Korrosionsbeständigkeit ankommt. Weitere Einsatzfelder sind der Fahrzeugbau, der Maschinenbau und der Brückenbau.

AlMn

AlMn-Legierungen werden in Anwendungen mit geringen Festigkeitsanforderungen eingesetzt. Aufgrund ihrer Widerstandsfähigkeit gegenüber Korrosion eignen sie sich für chemische und lebensmittelnahe Umgebungen. Wegen ihrer besonderen Eigenschaften werden AlMn-Legierungen nicht den Konstruktions-, sondern den Funktionswerkstoffen zugerechnet. Typische Anwendungen sind Getränkedosen, Rollläden, Rolltore, Druckbehälter und Wärmetauscher.

AlSi

Bei der überwiegenden Zahl dieser Legierungen handelt es sich um Gusslegierungen. Eutektische AlSi-Legierungen werden zu Zylinderköpfen, Zylinderblöcken, Maschinenteilen, Flügelrädern und Rippenkörpern gegossen. Siliciumreiche Aluminiumlegierungen kommen wegen Eigenschaften wie geringer Wärmedehnung, hoher Festigkeit und Verschleißfestigkeit für Motorenteile zum Einsatz.

Besonderheiten der Legierungen in der Aluminiumverarbeitung

Da durch das Hinzufügen von Legierungselementen zu reinem Aluminium Eigenschaften wie das Wärmebehandlungsverhalten, die Warm- und Kaltumformbarkeit sowie die Schweiß- und Zerspanungseigenschaften beeinflusst werden, spielt die gezielte Auswahl der Legierung eine zentrale Rolle in der Aluminiumverarbeitung.

Zerspanbarkeit

Die Zerspanbarkeit von AlMg ist gut bis befriedigend, kann jedoch durch hohe Festigkeitswerte und Kaltverfestigung begrenzt sein. AlCu-Legierungen gelten als mäßig zerspanbar, da sie oft hart sind und einen höheren Werkzeugverschleiß verursachen können. Ausgezeichnete Zerspanbarkeit bieten AlSi-Legierungen, vor allem bei höherem Siliziumanteil. Allerdings können die harten Si-Partikel den Werkzeugverschleiß erhöhen. AlMn-Legierungen sind in der Regel gut zerspanbar.

Umformbarkeit

Legierungen mit Magnesium sind zäh und duktil. Daher eignen sie sich ideal zum Tiefziehen, Biegen oder Walzen. AlMn-Legierungen sind ebenfalls gut bis sehr gut umformbar. Bei AlSi-Legierungen handelt es sich mehrheitlich um Gusslegierungen mit mäßiger bis geringer Umformbarkeit. Auch AlCu-Legierungen sind eher begrenzt plastisch verformbar, insbesondere in gehärtetem Zustand.

Schweißbarkeit

AlMg-Legierungen sind gut schweißbar, vor allem im MIG- und WIG-Verfahren. Auch AlMn-Legierungen weisen gute Schweißeigenschaften auf. Sehr gut schweißgeeignet sind AlSi-Legierungen, die oft als Schweißzusatz zum Fügen artverschiedener Aluminiumlegierungen genutzt werden. Deutlich schlechter schweißverträglich sind AlCu-Legierungen, da sie zu Heißrissen neigen und nach dem Schweißen oft eine zusätzliche Wärmebehandlung erfordern.

Wärmebehandelbarkeit

AlMg ist nicht durch Wärmebehandlung aushärtbar, da es keine ausscheidungshärtenden Phasen gibt. Gleiches gilt für AlMn-Legierungen. Gusslegierungen auf AlSi-Basis sind nur eingeschränkt thermisch härtbar. Durch den Zusatz von Mg oder Cu lässt sich ihre Wärmebehandelbarkeit verbessern. Sehr gut wärmebehandelbar ist AlCu, das zu den wichtigsten aushärtbaren Legierungen zählt.

Oberflächenbehandelbarkeit

Die Oberflächenbehandelbarkeit von Aluminiumlegierungen beeinflusst maßgeblich ihr Erscheinungsbild und ihre Korrosionsbeständigkeit. AlMg ist sehr gut eloxierbar, wobei gleichmäßige Schichten erzeugt werden. Beim Eloxieren von AlCu ergeben sich eine ungleichmäßige Farberscheinung und eine geringe Schutzwirkung, weshalb häufig lacktechnische oder galvanische Beschichtungsverfahren zur Anwendung kommen. Bei AlSi-Legierungen mit hohem Si-Anteil liefert das Eloxieren schlechte Ergebnisse. Mit entsprechenden Vorbehandlungen sind sie jedoch gut lackierbar. AlMn eignet sich gut für Eloxalverfahren mit dekorativer Wirkung, bietet aber auch eine gute Lackierbarkeit und Pulverbeschichtbarkeit.

Kluthe Magazin

Kluthe Magazin