Chromate sind Salze der Chromsäure. Sie spielen bei zwei unterschiedlichen Verfahren der Oberflächenbehandlung eine Rolle: Beim Chromatieren entsteht auf der Werkstoffoberfläche durch die Einwirkung dieser Säure oder ihrer Salze eine Chromatschicht. Beim Verchromen wird durch die Wirkung von elektrischem Strom aus aufgelösten Chromaten (Chromelektrolyten) auf der Werkstoffoberfläche Chrom abgeschieden. Beides hat sich in der Vergangenheit beim Verschleiß- und Korrosionsschutz bewährt. Allerdings sind Chromsäure und ihre wasserlöslichen Salze giftig und krebserregend. Deshalb ist der gewerbliche Umgang mit diesen Stoffen heute bis auf wenige Ausnahmen verboten. Wo möglich, setzt man deswegen chromatfreie Konversionsverfahren ein.

Ein Überblick: Chrom – Chrom(III) – Chrom(VI) – Chromsäure – Chromate – Chromsalze

Aus den Webseiten, die von Suchmaschinen angeboten werden, geht selten genau hervor, was sich hinter diesen Begriffen versteckt. Deshalb soll hier etwas Klarheit geschaffen werden.

Chrom

Chrom ist ein korrosionsbeständiges, hartes, silbergraues Metall. Chemisch gesehen gehört es zu den Übergangsmetallen. Es geht in Abhängigkeit von den Reaktionsbedingungen mit einem anderen Stoff unterschiedliche Verbindungen ein. Zum Beispiel kann es mit Sauerstoff die Oxide CrO, Cr2O3, und CrO3 bilden.

Wertigkeit von chemischen Elementen

In der Chemie ordnet man den Elementen in jeder chemischen Verbindung eine Wertigkeit zu. Sie ist positiv oder negativ und bestimmt das Mengenverhältnis, in dem sich die chemischen Elemente miteinander verbinden. Sauerstoff ist immer zweiwertig (2-). Chrom ist in den oben genannten Oxiden zweiwertig (2+), dreiwertig (3+) bzw. sechswertig (6+). Die Summe der Wertigkeiten aller Bestandteile einer chemischen Verbindung ist Null.

Chrom(III) und Chrom(VI)

Aus diesem Zusammenhang resultieren die Bezeichnungen Chrom(III) für dreiwertiges und Chrom(VI) für sechswertiges Chrom. Bedeutung hat das nur in den jeweiligen chemischen Verbindungen. Von der Wertigkeit hängt ab, wie sich die Stoffe verhalten. Die sechswertigen Chromverbindungen sind im aufgelösten Zustand sehr giftig und krebserregend. Die dreiwertigen Chromverbindungen sind sehr stabil und deutlich ungefährlicher. Zweiwertige Chromverbindungen sind instabil und wandeln sich schnell in andere Stoffe um.

Chromsäure, Chromate und andere Chromsalze

Chromsäure hat die chemische Formel H2CrO4. Im Prinzip handelt es sich dabei um in Wasser aufgelöstes Chromtrioxid (CrO3). Kommt die Lösung mit Metallen in Berührung, bilden sich Chromate.

Chromatieren

Gemische aus Chromsäure und Hilfsstoffen bilden Chromatsysteme. Sie reagieren mit Metallen zu stabilen komplexen Chromat-Verbindungen. Dieser Vorgang wird in der Oberflächenbehandlung für die Chromatierung von Metalloberflächen genutzt. Das Material an der Werkstoffoberfläche wandelt sich in eine festhaftende, korrosionsbeständige dünne Schicht um. Die Umwandlung gibt den Begriffen Konversionsverfahren und Konversionsschicht ihre Namen. Mehr zu diesen Verfahren enthält unser Beitrag Konversionsverfahren im Überblick.

Verchromen

Chrom bildet mit anorganischen Säuren Salze, in denen es in der Regel dreiwertig vorliegt. Zum Beispiel bilden sich mit Salzsäure Chloride und mit Schwefelsäure Sulfate. Werden diese Verbindungen oder Chromate in Wasser aufgelöst, entstehen Elektrolyte. Derartige Lösungen sind die Grundlage für die galvanische Beschichtung, bei der elektrischer Strom aufgelöstes Material zu den Oberflächen transportiert. Dort lagert es sich als metallische Schicht ab.

Zu diesen Verfahren gehört das Verchromen. Wenn in den Elektrolyten Chromate und zusätzliche Stoffe enthalten sind, die den Prozess unterstützen, liegen Chromatsysteme vor.

Einsatzgebiete für das Chromatieren

Haupteinsatzgebiet für das Chromatieren ist der Korrosionsschutz für Bauteile aus Aluminium, Zink und verzinktem Stahl im Rahmen der Oberflächenbehandlung. Außerdem lassen sich auf Magnesium, Kupfer, Silber und Cadmium Chromatschichten erzeugen. Neben dem Schutz vor Korrosion bieten die Schichten einen hervorragenden Haftgrund für eine nachfolgende Lackierung. Die erzeugten Schichten sind in der Regel gelblich. Daraus resultiert die häufig verwendete Bezeichnung Gelbchromatieren.

Verwendungsverbot von Chrom(VI)

Es gibt nur noch wenige Bereiche, in denen Chromatsysteme für die Oberflächenbehandlung eingesetzt werden dürfen, weil Chromsäure und Chromate zu den Stoffen gehören, die in der REACH-Verordnung (Registration, Evaluation, Authorisation and Restriction of Chemicals’ Verordnung (EG) Nr. 1907/2006) als besonders besorgniserregend eingestuft sind.

Ausnahmen für das Verwendungsverbot von Chrom(VI)

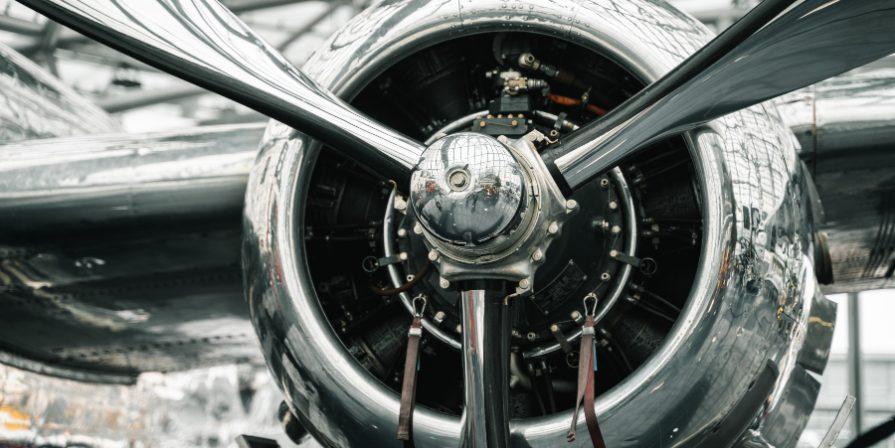

Bei besonderen Anforderungen an den Korrosionsschutz, die nur auf diesem Weg erfüllt werden können, ist die Oberflächenbehandlung durch Chromatieren zugelassen. Das trifft zum Beispiel auf den Flugzeugbau und die Herstellung von chemisch stark beanspruchten Schrauben oder ähnlichen Befestigungsmitteln zu.

Chromatfreie Systeme

Als Ersatz für Chromate bietet sich in vielen Fällen die Verwendung von Chrom(III)-Salzen auf der Basis von Phosphorsäure an. Ihr Einsatz wird häufig als Grünchromatierung bezeichnet, weil er grünliche bis olivgrüne Schichten erzeugt und nach dem gleichen Grundprinzip abläuft, wie die Chromatierung. Weitere chromatfreie Verfahren basieren auf alternativen Chrom(III)-Salzen. Kluthe hat die Produkte DECORRDAL ZN 320 und DECORRDAL AL 325 auf Basis dieser alternativen Chrom(III)-Salze entwickelt. Auf Zink bzw. Aluminium bewirken sie sowohl beim Blankkorrosionsschutz als auch als Untergrund für die Lackierung ähnlich gute Eigenschaften wie Chromatsysteme.

Chromfreie Systeme

Soll die Konversionsschicht als Haftgrund für die Nass- oder Pulverlackierung dienen, kann bei der Oberflächenbehandlung ganz auf den Einsatz von Chromverbindungen verzichtet werden. Zum Beispiel haben die auf Basis von Zirkon, Titan und Polymeren arbeitenden Systeme DECORRDAL AL 230 A und DECORRDAL AL 240 A von Kluthe umfangreiche Tests zur Lackhaftung und zum Korrosionsschutz erfolgreich bestanden.

Diese Produkte von Kluthe sind für den Einsatz in GSB- und Qualicoat-zertifizierten Unternehmen der Oberflächenbehandlung für die anschließende Pulverbeschichtung zugelassen.

Einsatzgebiete für das Verchromen

Auch für die Galvaniseure ist das Verbot von Chrom(VI) eine Herausforderung, an der intensiv gearbeitet wird. Die Beschichtung mit Chrom dient vor allem dem Verschleiß- und Korrosionsschutz. Das harte Chrom hält den mechanischen Bedingungen stand, denen zum Beispiel Druckzylinder, Kolbenstangen oder Stoßdämpfer im Betrieb ausgesetzt sind. Außerdem hält die Schicht Sauerstoff vom Grundmaterial fern.

Er ist der Auslöser für die Oxidation, die den Korrosionserscheinungen zugrunde liegt. Wirksam wird der Schutz, wenn die Oberflächen zuvor vernickelt oder verkupfert werden. Weitere Einsatzgebiete sind das Glanzverchromen zu Dekorzwecken und das Schwarzverchromen, das tiefschwarze, leitfähige Schichten liefert.

Als Ausweichvariante für Chrom(VI)-Verbindungen sind Elektrolyte auf der Basis von Chrom(III)-Sulfat im Einsatz. Um daraus Chromschichten mit den gleichen Eigenschaften abzuscheiden, sind zahlreiche Hilfsstoffe erforderlich, die die Nebenwirkungen unterdrücken. Die Optimierung chromatfreier Systeme für die Galvanisierung bietet noch viel Raum für Forschungsarbeiten.

Kluthe Magazin

Kluthe Magazin