« Industrielle Verfahren für Karosserie, Unterboden und Hohlräume »

Korrosionsschutz am Auto ist einer der entscheidenden Faktoren für Fahrzeuglebensdauer und Sicherheit. Vom Rostschutz für den Auto-Unterboden über die Hohlraumversiegelung bis zur dekorativen Lackierung der Karosserie – die Oberflächentechnik bietet ein breites Spektrum an Verfahren, die Fahrzeuge zuverlässig vor Korrosion schützen. Dieser Beitrag gibt einen Überblick über die wichtigsten industriellen Beschichtungsverfahren im Automobilbau.

Warum ist Korrosionsschutz am Auto so wichtig?

Automobile sind während ihrer gesamten Lebensdauer aggressiven Umwelteinflüssen ausgesetzt. Feuchtigkeit, Streusalz, Steinschlag und Temperaturschwankungen greifen die Fahrzeugstruktur an. Besonders gefährdet sind der Unterboden, die Radläufe, Schweller und alle Hohlräume der Karosserie. Ohne wirksamen Auto-Korrosionsschutz würde die Fahrzeugstruktur innerhalb weniger Jahre durch Rostbildung geschwächt – mit gravierenden Folgen für die Fahrsicherheit und den Wiederverkaufswert.

Die moderne Automobilindustrie setzt daher auf mehrstufige Korrosionsschutzsysteme, die bereits in der Fertigung aufgebracht werden. Diese Systeme kombinieren verschiedene Verfahren der Oberflächentechnik zu einem Gesamtschutz, der Fahrzeuge über viele Jahre zuverlässig vor Rost bewahrt.

Die Grundlage: Kathodische Tauchlackierung (KTL)

Das Herzstück des industriellen Auto-Korrosionsschutzes ist die kathodische Tauchlackierung, auch als KTL-Beschichtung bekannt. Bei diesem elektrochemischen Verfahren wird die gesamte Karosserie in ein Lackbad getaucht und als Kathode geschaltet. Durch das elektrische Feld wandern die Lackpartikel gleichmäßig auf alle Oberflächen – auch in schwer zugängliche Hohlräume, Falze und Hinterschneidungen.

Die KTL-Beschichtung liefert gleichmäßige Schichtdicken von 15 bis 25 µm und bietet hervorragenden Korrosionsschutz. Sie ist chemikalienbeständig, elektrisch isolierend und bildet eine ideale Grundlage für weitere Lackschichten. In der Automobilindustrie hat sich die kathodische Tauchlackierung als Standard für den Erstschutz der Karosserie etabliert.

Rostschutz für den Auto-Unterboden

Der Fahrzeugunterboden ist besonders hohen Belastungen ausgesetzt. Steinschlag, Spritzwasser, Streusalz und mechanischer Abrieb erfordern einen robusten Rostschutz für den Auto-Unterboden, der über die KTL-Grundierung hinausgeht. In der industriellen Fertigung kommen verschiedene Verfahren zum Einsatz.

Zink-Nickel-Beschichtungen haben sich als besonders wirkungsvoller Korrosionsschutz für stark beanspruchte Unterbodenbereiche etabliert. Diese galvanisch aufgebrachten Überzüge zeichnen sich durch hohe Oberflächenhärte und ausgezeichnete thermische Belastbarkeit aus. Sie widerstehen nicht nur korrosiven Medien, sondern auch mechanischen Einwirkungen wie Steinschlag.

Für zusätzlichen Schutz sorgen PVC-basierte Unterbodenschutzmaterialien oder Wachsversiegelungen, die als Deckschicht auf die Grundbeschichtung aufgetragen werden. Diese Materialien dämpfen Geräusche, federn Steinschläge ab und bilden eine zusätzliche Barriere gegen Feuchtigkeit und Salz.

Hohlraumversiegelung: Schutz von innen

Rost entsteht häufig an Stellen, die von außen nicht sichtbar sind. Hohlräume in Türen, Schwellern, Längsträgern und der Motorhaube sind besonders anfällig, da sich hier Feuchtigkeit sammeln kann. Die Hohlraumversiegelung ist daher ein unverzichtbarer Bestandteil des Auto-Korrosionsschutzes.

Bei der industriellen Hohlraumkonservierung werden kriechfähige Wachse oder Öle in die Karosseriestrukturen eingebracht. Diese Produkte verdrängen vorhandene Feuchtigkeit, unterwandern Schmutzpartikel und bilden eine dauerhafte Schutzschicht auf allen Innenflächen. Die Behandlung erfolgt über speziell positionierte Sprühlanzen, die auch schwer zugängliche Bereiche erreichen.

Konversionsschichten: Die Grundlage für dauerhafte Haftung

Vor der eigentlichen Beschichtung durchlaufen Karosserieteile eine Oberflächenvorbehandlung, bei der Konversionsschichten erzeugt werden. Diese chemisch erzeugten Schichten verbessern die Haftung nachfolgender Beschichtungen und tragen selbst zum Korrosionsschutz bei.

Die Zinkphosphatierung ist das am weitesten verbreitete Konversionsverfahren im Automobilbau. Dabei reagiert die Metalloberfläche mit einer phosphorsäurehaltigen Lösung, wodurch eine kristalline Zinkphosphatschicht entsteht. Diese Schicht bietet einen guten Grundkorrosionsschutz und bildet eine ideale Haftgrundlage für die KTL-Beschichtung.

Für Aluminiumoberflächen und bestimmte Anwendungen kommen chromfreie Konversionsverfahren zum Einsatz, die auf Zirkon- oder Titanverbindungen basieren. Diese REACH-konformen Systeme erfüllen höchste Umweltstandards bei gleichzeitig hervorragenden Korrosionsschutzeigenschaften.

Duplexverfahren: Doppelter Schutz für maximale Haltbarkeit

Bei besonders hohen Anforderungen an den Korrosionsschutz am Auto kommen Duplexverfahren zum Einsatz. Diese kombinieren eine metallische Beschichtung – typischerweise eine Verzinkung – mit einer organischen Deckschicht. Der Synergieeffekt beider Schichten führt zu einer Schutzdauer, die das 1,5- bis 2,5-fache der Summe beider Einzelverfahren betragen kann.

Im Automobilbau finden Duplexsysteme vor allem bei Fahrwerksteilen, Verbindungselementen und stark beanspruchten Karosseriebereichen Anwendung. Die Kombination aus galvanischem Korrosionsschutz der Zinkschicht und mechanischem Schutz der Lackierung bietet optimale Langzeitbeständigkeit.

Pulverbeschichtung für mechanisch beanspruchte Teile

Fahrzeugteile, die starken mechanischen Beanspruchungen ausgesetzt sind, werden häufig mit Pulverlack beschichtet. Bei der Pulverbeschichtung wird ein elektrostatisch aufgeladenes Pulver auf die geerdeten Werkstücke aufgesprüht und anschließend im Ofen eingebrannt.

Die resultierende Beschichtung ist beständig gegen Stöße, Kratzer und Steinschläge sowie gegen die Einwirkung von Chemikalien und UV-Strahlung. Darüber hinaus hält sie hohen Temperaturen stand. Im Automobilbau kommt die Pulverbeschichtung vor allem bei Felgen, Fahrwerksteilen und Anbauteilen zum Einsatz.

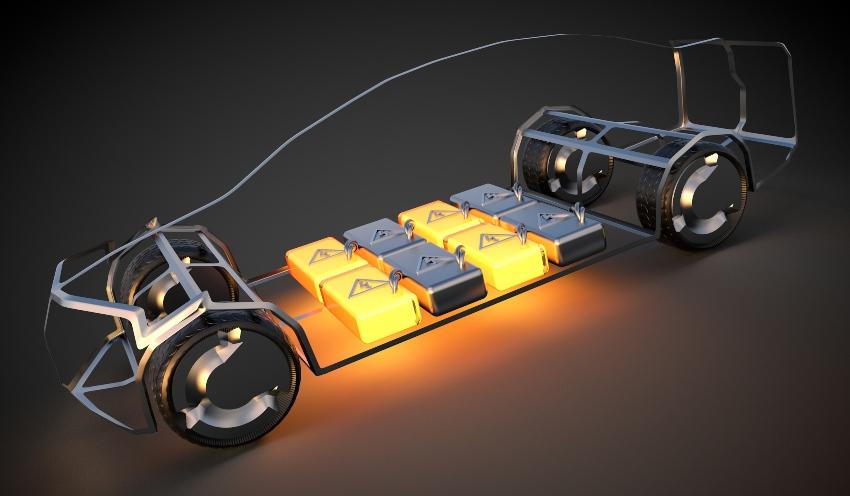

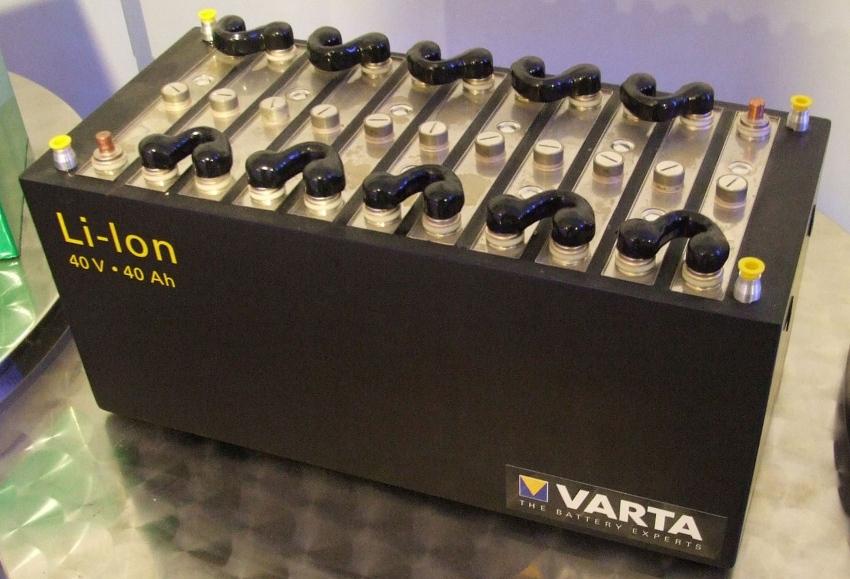

Besondere Anforderungen bei Elektrofahrzeugen

Die Elektromobilität stellt zusätzliche Anforderungen an den Korrosionsschutz am Auto. Der Unterboden von Elektrofahrzeugen beherbergt die schweren Batteriemodule und erfordert daher einen besonders robusten Schutz. Zink-Nickel-Beschichtungen mit ihrer hohen Oberflächenhärte und thermischen Belastbarkeit haben sich hier als ideale Lösung etabliert.

Neben dem klassischen Korrosionsschutz spielen bei Elektrofahrzeugen auch die elektrische Isolation und die Optimierung elektrischer Kontakte eine wichtige Rolle. Stromschienen, Kabelverbindungen und Steckverbinder erhalten galvanische Beschichtungen aus besonders leitfähigen Metallen wie Zinn, Silber oder Gold, um Übergangswiderstände zu minimieren und eine zuverlässige Energieübertragung zu gewährleisten.

Die Batteriegehäuse selbst werden häufig aus Aluminium gefertigt und durch anodische Oxidation (Eloxieren) mit einer Aluminiumoxidschicht versehen. Diese Schicht dient gleichzeitig dem Korrosionsschutz und der elektrischen Isolation.

Leichtbau und Korrosionsschutz

Der Trend zum Leichtbau bringt neue Herausforderungen für den Auto-Korrosionsschutz mit sich. Hochfeste Stähle, Aluminium- und Magnesiumlegierungen sowie Mischbauweisen erfordern angepasste Beschichtungsverfahren und Prozesschemikalien.

Besonders bei der Verbindung unterschiedlicher Metalle besteht die Gefahr der Kontaktkorrosion. Hier sind spezielle Isolationsschichten und aufeinander abgestimmte Beschichtungssysteme erforderlich, um elektrochemische Reaktionen zwischen den Werkstoffen zu verhindern.

Die Beschichtung von Aluminiumoberflächen erfordert spezifische Vorbehandlungsverfahren. Die kathodische Tauchlackierung eignet sich hervorragend für Aluminium und ermöglicht durch Laserbehandlung sogar die gezielte Freistellung leitfähiger Kontaktpunkte – eine Funktion, die gerade bei der Elektromobilität von Bedeutung ist.

Qualitätssicherung und Prüfverfahren

Die Wirksamkeit des Korrosionsschutzes wird durch standardisierte Prüfverfahren sichergestellt. Salzsprühtests nach DIN EN ISO 9227 simulieren beschleunigt die korrosiven Bedingungen, denen Fahrzeuge im Straßenverkehr ausgesetzt sind. Dabei werden beschichtete Proben über definierte Zeiträume einer Salznebelatmosphäre ausgesetzt und anschließend auf Korrosionserscheinungen untersucht.

Zusätzlich kommen klimawechseltests zum Einsatz, die den Einfluss von Temperatur- und Feuchtigkeitsschwankungen auf die Beschichtung prüfen. Diese Tests sind besonders wichtig, da gerade Kondenswasserbildung in Hohlräumen eine häufige Ursache für verdeckte Korrosion darstellt.

Zusammenfassung: Mehrstufiger Korrosionsschutz für maximale Fahrzeuglebensdauer

Der Korrosionsschutz am Auto ist ein komplexes Zusammenspiel verschiedener Verfahren der Oberflächentechnik. Von der Konversionsbehandlung über die kathodische Tauchlackierung bis zum speziellen Rostschutz für den Auto-Unterboden und die Hohlraumversiegelung – jede Schicht erfüllt spezifische Aufgaben im Gesamtsystem.

Als Spezialist für Oberflächenvorbehandlung und Korrosionsschutz entwickelt Kluthe innovative Prozesschemikalien, die alle Stufen des automobilen Korrosionsschutzes unterstützen. Von Entfettungsmitteln und Konversionschemikalien bis zu Additiven für die Lackierung – unsere Produkte tragen dazu bei, dass Fahrzeuge auch nach vielen Jahren und Tausenden von Kilometern zuverlässig vor Rost geschützt bleiben.

Kluthe Magazin

Kluthe Magazin