« Umweltfreundliche Lösung für Korrosionsschutz und mehr »

Geht es um Beschichtungen für den Korrosionsschutz, eine ansprechende Optik und spezielle funktionelle Oberflächeneigenschaften von Blechen, hat die Metallverarbeitung zwei Möglichkeiten: die Stückbeschichtung und die Metallbandbeschichtung, das sogenannte Coil Coating. Was hat es mit Letzterem auf sich und welche Vorteile bietet es hinsichtlich Nachhaltigkeit, Effizienz und Wirtschaftlichkeit?

Was sind Coil Coatings?

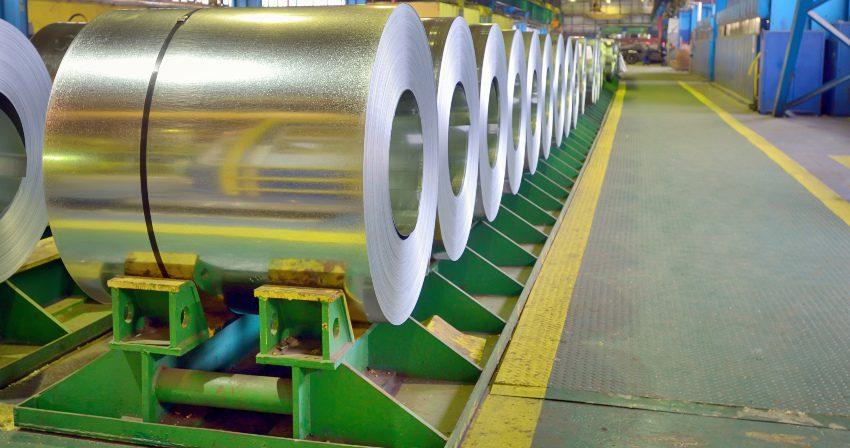

Das Coil Coating, auch als Bandbeschichtung bezeichnet, zählt zu den effizientesten Methoden zur ein- oder beidseitigen Beschichtung von Blechen aus Stahl, Edelstahl oder Aluminium. Im Gegensatz zur Stückbeschichtung werden Coil Coatings vor jeglicher Weiterverarbeitung auf die bis zu 2,6 Meter breiten Metallbänder aufgebracht. Das Resultat ist ein Verbundwerkstoff aus dem metallischen Trägermaterial und dem organischen Beschichtungsstoff, der einen langfristigen und wirksamen Korrosionsschutz darstellt und zugleich hohen optischen Ansprüchen genügt. In der EN 13523-0 werden mit Coil Coatings versehene Bleche bandbeschichtete Metalle genannt.

Wie läuft die Metallbandbeschichtung ab?

Der Beschichtungsprozess vollzieht sich vollautomatisiert und unterbrechungsfrei in mehreren Schritten. Direkt nach der Produktion werden die zu beschichtenden Metallbänder in aufgerolltem Zustand in die Beschichtungsanlage verbracht. Dort werden sie abgewickelt und über mehrere als Bandspeicher dienende Walzen geschlungen. Die Rollenanfänge und Enden werden im laufenden Prozess miteinander verschweißt, um ein fortlaufendes Blechband zu erzeugen und einen kontinuierlichen Beschichtungsvorgang zu ermöglichen.

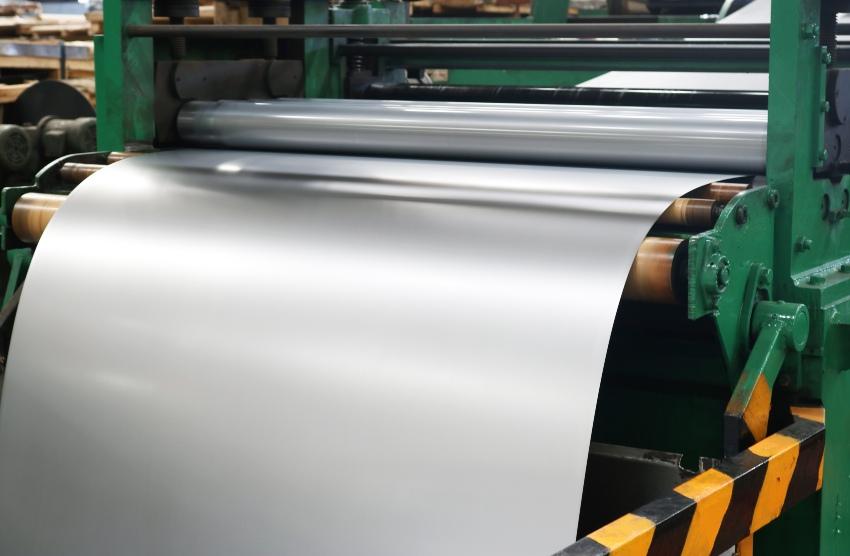

Zunächst wird das Metall durch alkalische Reinigung von Ölen und Fetten befreit und anschließend chemisch passiviert. Danach erfolgt die eigentliche Beschichtung, die exakt auf den jeweiligen Einsatzzweck des Bandes abgestimmt wird. Im Walzverfahren werden ein Haftvermittler (Primer) und der Decklack (Topcoat) appliziert und bei circa. 240 °C eingebrannt. Nach der Trocknung in einem speziellen Ofen wird das Material abgekühlt und gegebenenfalls zusätzlich mittels Kunststoffschutzfolie laminiert. Abschließend wird das endlose Metallband erneut über einen Bandspeicher geführt, in die gewünschten Längen aufgetrennt und wieder aufgerollt.

Die Metallbandbeschichtung ist deutlich effizienter als die Stückbeschichtung und liefert eine gleichmäßigere Oberflächenqualität. Die Schichtdicken sind einfacher kontrollierbar als bei nicht-kontinuierlichen Beschichtungsverfahren. Lackverluste durch Sprühnebel wie bei der klassischen Nasslackierung im Spritzverfahren gibt es bei Coil Coatings kaum. Moderne Beschichtungsanlagen fahren mit bis zu 200 Metern pro Minute. Der gesamte Anlagenaufbau kann mehr als 100 Meter lang sein.

Wo kommt die Metallbandbeschichtung zur Anwendung?

Im Wesentlichen nutzt die Metallverarbeitung diese innovative Oberflächenbehandlung, um:

- Blechen einen besseren Korrosionsschutz und eine höhere Witterungsbeständigkeit zu verleihen,

- dekorative Oberflächen zu erzeugen und/oder

- spezielle funktionell-technologische Oberflächeneigenschaften (z. B. Elastizität, Kratzfestigkeit, Härte) zu erzielen.

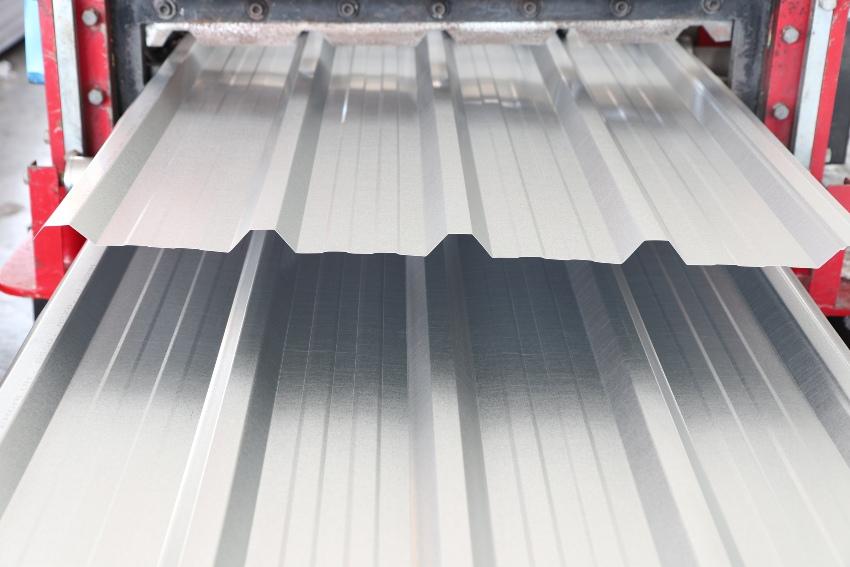

Haupteinsatzgebiet für Coil Coatings sind Bleche für die Bauindustrie mit Anwendungen wie dem Dach- und Fassadenbau. Weitere Verwendungsmöglichkeiten finden sich in der Automobilindustrie und im Schaltschrankbau. Teilweise werden auch Haushaltsgeräte wie Waschmaschinen und Kühlschränke, EDV-Geräte, Leuchten, Blechtüren und Tore, Lamellen für Jalousien und abgehängte Kassettendecken aus Coil-Coating-Blechen gefertigt.

Welche Beschichtungsmaterialien werden eingesetzt?

Für die Metallbandbeschichtung kommen überwiegend Lacke zur Anwendung. Eine Alternative sind Folien, die jedoch nur circa fünf Prozent aller Coil Coatings ausmachen. Für die vielfältigen Einsatzgebiete wurden verschiedene Lacksysteme entwickelt, darunter:

- Polyurethan-Systeme (Baubereich außen und innen, allg. Blechverarbeitung, Hausgeräte, Transportwesen),

- Polyester-Systeme (Baubereich außen und innen, allg. Blechverarbeitung, Hausgeräte, Transportwesen),

- PVC-Plastisole (Baubereich außen),

- PVDF-Systeme (Baubereich außen) und

- Epoxid-Systeme (Rückseitenlacke, Primer, Dosen-Innenlackierung).

Diese Systeme unterliegen hohen Anforderungen. Sie müssen sich unkompliziert herstellen und einfach verarbeiten lassen und auch bei schnellsten Verarbeitungsgeschwindigkeiten gleichmäßige, störungsfreie Oberflächen erzeugen. Außerdem müssen sie in relativ kurzer Zeit aushärten und bei den üblichen Einbrenntemperaturen farbstabil bleiben.

Damit die Oberfläche bei der Weiterverarbeitung durch Schneiden, Kanten, Biegen, Tiefziehen, Montieren und Befestigen nicht beschädigt wird, müssen die Lacke zudem eine gute Balance zwischen Elastizität und Härte aufweisen. Darüber hinaus ist es wichtig, dass die Beschichtungen über Jahre hinweg alle ästhetischen Anforderungen an Glanz, Farbton, Langlebigkeit und Korrosionsschutz erfüllen.

Auch die Kluthe-Werke haben Produkte für das Coil Coating im Programm. Mit den auf Umformverfahren abgestimmten Beschichtungen SUPRABOND (Passivierung, Korrosionsschutz, Antifingerprint) und NOVICOAT (Strukturprimer, Decklack, Rückseitenlack) lässt sich hochwertiges Bandmaterial zur Fertigung Weißer und Brauner Ware erzeugen.

Welche Vorteile bieten Coil Coatings gegenüber der Stückbeschichtung

Grundsätzlich handelt es sich bei der Metallbandbeschichtung um eine kostengünstige, aber dennoch hochwertige Alternative zu klassischen nicht-kontinuierlichen Beschichtungsverfahren. Vorteile ergeben sich sowohl hinsichtlich der Nachhaltigkeit als auch bezüglich Wirtschaftlichkeit und Qualität.

Höhere Nachhaltigkeit in der Industrie

Bei der Bandbeschichtung geht zukunftsorientierte Materialwissenschaft Hand in Hand mit innovativer Verfahrenstechnik. Da alle Schritte von der Reinigung bis hin zur Trocknung kontinuierlich in einem geschlossenen System ablaufen, gelten Coil Coatings als sehr umweltfreundliche Beschichtungen. In modernen Anlagen ist der Spülwasserbedarf niedrig, da die Vorbehandlung oftmals im Non-Rinse-Verfahren stattfindet. Hierbei wird exakt das benötigte Quantum der Vorbehandlungschemikalie mittels Walze auf die Bandoberfläche aufgebracht und getrocknet. Auf diese Weise entfällt das Abspülen von Chemikalienresten, wodurch eine große Menge Spülwasser eingespart wird.

Für die Vorbehandlung und als Primer werden heute mehrheitlich chromfreie Produkte verwendet. VOC-arme Formulierungen sorgen in Verbindung mit einer thermischen Nachverbrennung der im Beschichtungsprozess entstehenden Emissionen für einen sehr geringen Ausstoß flüchtiger organischer Bestandteile. Die beim Verbrennen erzeugte Wärme wird in den Coil Coating-Prozess zurückgeführt. Das wirkt sich positiv auf die Energieeffizienz aus, die wiederum eine Ökologische-Fußabdruck-Reduzierung mit sich bringt.

Effizienzsteigerung in der Produktion bei gleichbleibend hoher Qualität

Bei der Metallbandbeschichtung handelt es sich um ein hochautomatisiertes Verfahren mit geringer Fehleranfälligkeit, das gegenüber der Stückbeschichtung eine enorme Effizienzsteigerung ermöglicht. Das kontinuierliche Coating gewährleistet eine gleichbleibende Schichtdicke und eine gleichmäßige, reproduzierbare Oberflächenqualität. Da die Anlagen und Prozessparameter individuell eingestellt werden können, lassen sich Verbundwerkstoffe mit unterschiedlichsten Schichtdicken und variablen funktionalen Eigenschaften erzeugen. Es besteht sogar die Möglichkeit, besondere Strukturierungen (geriffelt, geprägt, bedruckt) umzusetzen. Bandbeschichtetes Blech überbietet stücklackiertes in Hinblick auf Haltbarkeit, Korrosionsschutz, Langlebigkeit und optische Qualität während der gesamten Lebensdauer.

Hohe Wirtschaftlichkeit durch besonders hohe Produktivität

Da jeder Prozessschritt bei der Bandbeschichtung mehrere Funktionen hat und viele Vorgänge parallel ablaufen, sind die Taktzeiten kürzer als bei nicht-kontinuierlichen Coil Coating-Verfahren. Zudem erfordern die Vorbehandlung und der Lackauftrag nur geringe Materialmengen. Hinzu kommt, dass der Schlammanfall und damit auch der Reinigungs- und Entsorgungsaufwand drastisch reduziert ist. Das senkt den Kostenfaktor deutlich und sorgt für ein Optimum an Wirtschaftlichkeit.

Kluthe Magazin

Kluthe Magazin