Angesichts verschärfter Umweltauflagen und steigender Anforderungen an nachhaltige Produktionsprozesse gerät das klassische Brünieren zunehmend in die Kritik. Wie das Chromatieren erfordert auch dieses Konversionsverfahren den Einsatz gesundheitsschädlicher Chemikalien und verursacht belastende Abwässer. Zusätzlich ist es mit einem hohen Energieverbrauch verbunden. Eine vielversprechende Alternative bietet die Manganphosphatierung. Sie schützt ebenso zuverlässig vor Korrosion, ist aber deutlich ressourcenschonender, prozesssicherer und umweltverträglicher.

Was genau ist Manganphosphatierung?

Bei der Manganphosphatierung handelt es sich um ein Konversionsverfahren, das vorrangig zur Oberflächenbehandlung von Bauteilen aus niedriglegierten Stählen oder Zink eingesetzt wird. Manganphosphatschichten überzeugen durch einen guten Korrosionsschutz und eine hohe Verschleißfestigkeit bei gleitender Bewegung. Weitere Eigenschaften sind:

- verbesserte Haftung für Beschichtungen

- Schutz vor Kaltverschweißung

- hohe Druckaufnahmefähigkeit

- elektrische Isolierung

Vergleich mit anderen Phosphatierungsarten

Neben Konversionsverfahren mit Manganphosphat gibt es mit der Zink- und der Eisenphosphatierung zwei weitere etablierte Methoden, die spezifische Vorteile bieten. Beim direkten Vergleich zeig sich jedoch, dass manganbasierte Konversionsschichten in vielen technischen Anwendungen überlegen sind.

Die Eisenphosphatierung gilt als wirtschaftliche Lösung für die Vorbehandlung von Metalloberflächen, primär vor dem Lackieren. Sie erzeugt eine dünne, haftungsfördernde Schicht, die aber nur begrenzten Korrosionsschutz und fast keine mechanische Belastbarkeit bietet. Bei Verwendung von Zinkphosphat bildet sich eine poröse Schicht, die Schmierstoffe gut aufnimmt und einen soliden Haftgrund für Lacke darstellt. Ihr Korrosionsschutz ist unwesentlich geringer als beim Manganphosphat. Bei hoher Beanspruchung gerät sie jedoch an ihre Grenzen. Insgesamt bietet die Manganphosphatierung gegenüber der Zink- und der Eisenphosphatierung eine deutlich größere Funktionalität, vor allem dort, wo Korrosion, Reibung und Belastung gleichzeitig zum Tragen kommen.

Ablauf der Manganphosphatierung

Wie andere Konversionsverfahren, beispielsweise Brünieren oder Chromatieren, beginnt das Phosphatieren mit einer gründlichen Reinigung und Entfettung des Werkstücks. Hierbei kommen je nach Art und Ausmaß der Verunreinigung alkalische Reinigungsmittel oder mildere Neutralreiniger zur Anwendung. Rost- und Zunderrückstände von Wärmebehandlungen und Schweißprozessen werden durch Beizen mit anorganischen Säuren entfernt. Ein anschließendes Spülen mit vollentsalztem Wasser im Kaskadenbecken stellt sicher, dass alle Rückstände der Reinigungslösung oder des Beizmittels restlos beseitigt werden.

Im nächsten Schritt wird die Oberfläche aktiviert, indem das Bauteil in eine schwach saure Aktivierlösung getaucht wird. Diese erzeugt auf dem Metall Kristallisationskeime, die beim Phosphatieren als Anker für die Bildung der Manganphosphatschicht dienen. Insbesondere bei komplexen Geometrien und hohen Qualitätsanforderungen trägt die Aktivierung maßgeblich zur Prozesssicherheit und Reproduzierbarkeit bei. Typische Aktivierungsmittel sind Titanphosphat-basierte und Zinkphosphat-basierte Aktivierer. Darüber hinaus gibt es Mischformulierungen, die spezifisch an den Werkstoff und den späteren Verwendungszweck angepasst sind.

Das darauffolgende Phosphatierungsbad dauert in der Regel fünf bis 20 Minuten. Die Temperatur beträgt üblicherweise 90 bis 95 °C. Sie ist entscheidend für die richtige Kristallisation und Schichtdicke. Der pH-Wert liegt meist zwischen 2,2 und 2,4. Die saure Umgebung fördert die Reaktion und begünstigt die Altersbeständigkeit der Beschichtung. Die präzise Kontrolle dieser Parameter ist wichtig für die endgültige Beschaffenheit der Phosphatschicht. Variationen führen zu unterschiedlichen Schichtdicken, Dichten und mechanischen Eigenschaften. Damit lässt sich die Manganphosphatierung flexibel an verschiedene Werkstoffe und Anforderungen anpassen.

Schutzschicht mit Potenzial: Warum Manganphosphatierung überzeugt

Die größten Vorteile gegenüber dem Brünieren liegen in der hohen Energieeffizienz und der besseren Umweltverträglichkeit. Während beim Brünieren über längere Zeiträume Temperaturen von 120 bis 150 °C benötigt werden, sind es beim manganbasierten Phosphatieren weniger als 100 °C. Das spart Heizenergie und verringert den Wärmeeintrag ins Werkstück. Hinzu kommt ein geringerer Chemikalienbedarf. Ein 100-Liter-Badansatz beim Brünieren erfordert 50 bis 70 kg Chemikalien. Bei der Phosphatierung sind es nur zehn bis 20 kg.

Brünierlösungen sind hochalkalisch und stark ätzend. Das bedingt aufwendige Sicherheits- und Neutralisierungsmaßnahmen. Manganphosphatlösungen sind schwach sauer und damit weniger gefährlich sowie leichter zu handhaben. Auch lassen sich Phosphatierlösungen vergleichsweise einfach chemisch unschädlich machen, während Brünierabwasser nur mit hohem Energie- und Kostenaufwand entgiftet und neutralisiert werden kann.

Funktionelle Vorteile der Manganphosphatierung

Das Phosphatieren ist speziell dann eine leistungsfähige Alternative zum Brünieren, wenn funktionale Eigenschaften wie Reibungsminderung und Korrosionsschutz im Vordergrund stehen. Im Vergleich zum Brünieren, bei dem eine eher dünne Schutzschicht entsteht, bildet sich durch die manganbasierte Behandlung eine kristalline, wesentlich dickere Schicht aus. Diese eignet sich hervorragend für die Aufnahme von Schmier- und Konservierungsstoffen, die regelrecht in der porösen Struktur der Phosphatschicht eingebunden werden. Hieraus ergibt sich ein deutlich verbesserter, langanhaltender Schutz vor korrosiven Einflüssen. Nach dem Brünieren haften Schmier- und Konservierungsmittel nur oberflächlich und können leicht abgewaschen werden.

Des Weiteren überzeugen Manganphosphat-Oberflächen durch optimale Gleiteigenschaften. Ihre feinkristalline Struktur reduziert die Reibung beweglicher Teile. Das ist besonders vorteilhaft in Anwendungen mit hoher mechanischer Belastung.

Bei engen Passungen ist zu berücksichtigen, dass die Manganphosphatierung zu einer höheren Schichtdicke führt. In einigen Fällen kann die elektrische Isolierung von Nachteil sein. Insgesamt überwiegen aber die technischen Vorteile gegenüber dem Brünieren. Optisch unterscheiden sich Phosphatschichten durch ihre matte, dunkelgraue Erscheinung von den beim Brünieren entstehenden schwarzen Oberflächen. Das mag weniger dekorativ wirken, wird aber in den meisten Anwendungsfeldern durch die höhere Funktionalität wettgemacht. Wer nach einer robusten, vielseitigen und industrietauglichen Schutzschicht sucht, findet in diesem Konversionsverfahren eine überzeugende Lösung, die das Brünieren durchaus ersetzen kann.

Einsatzgebiete für die Manganphosphatierung

Dank ihrer Vielseitigkeit eignen sich manganbasierte Konversionsschichten für unterschiedlichste Anwendungsszenarien. Eine zentrale Rolle spielen sie in der Automobilindustrie, im Maschinenbau und beim Kaltumformen von Stahl. Zu den wichtigsten Einsatzfeldern zählen:

- Buchsen und Gleitlager: In Anwendungen mit hoher mechanischer Belastung verbessert die Manganphosphatschicht die Gleiteigenschaften und vermindert die Reibung. Das mindert den Verschleiß.

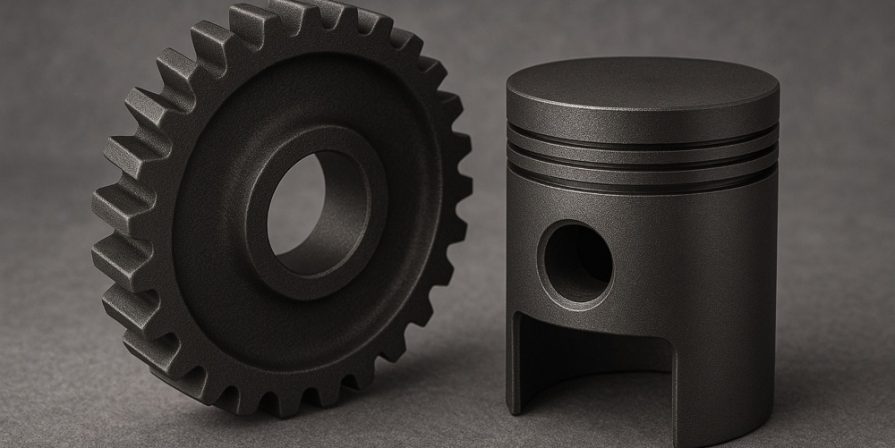

- Getriebeteile: Die Schicht bietet einen sehr guten Einlaufschutz für bewegliche Teile. Damit steigt die Lebensdauer der Komponenten.

- Kaltumformung: Indem die Manganphosphatschicht den Schmierstoffauftrag optimiert, verbessert sie die Umformbarkeit.

- Vorbehandlung von Beschichtungen: Die Schicht ist eine ideale Grundlage für nachfolgende Kunststoff- oder Lackaufträge. Das gewährleistet eine stärkere Haftung und höhere Langlebigkeit der Deckschicht.

Welches Manganphosphatierungsmittel verwendet wird, richtet sich nach den spezifischen Anforderungen des jeweiligen Einsatzgebietes.

Grenzen der Manganphosphatierung: Die Tücken von Aluminium und Kupfer

Nicht alle Metalle eignen sich gleichermaßen für das Konversionsverfahren mit Manganphosphat. Das liegt daran, dass die Reaktion eine gewisse chemische Aktivität der Metalloberfläche voraussetzt, insbesondere die Fähigkeit, unter Einfluss der Phosphatierungslösung Metallionen freizusetzen. Aluminium und Kupfer reagieren entweder ungenügend oder zu unkontrolliert mit den gängigen Manganphosphatlösungen.

Bei Aluminium kann eine starke Passivierung auftreten, die eine Schichtbildung verhindert, während bei Kupfer die Gefahr unerwünschter Nebenreaktionen besteht, die keine stabile Phosphatschicht zulassen. Daher sind für diese Materialien andere Oberflächenbehandlungen erforderlich, die besser zu ihren spezifischen Eigenschaften passen. Für Aluminium kommen Konversionsverfahren wie Chromatieren oder Passivieren infrage, für Kupfer Beizen oder Lackieren. Als moderne Alternative für beide Metalle haben sich zudem zirkonium- oder titanbasierte Konversionsverfahren bewährt.

Da es sich bei Aluminium und Kupfer um Nichteisenmetalle handelt, funktioniert auch das traditionelle Brünieren nicht.

Kluthe Magazin

Kluthe Magazin