« Effektive Verfahren in der Kurzvorstellung »

Vielleicht ist man schon einmal unvorsichtigerweise an einem Überstand eines Metallteils hängengeblieben? Kanten, Splitter oder Auffaserungen an Teilen aus Holz, Kunststoff oder Metall beeinträchtigen nicht nur die Ästhetik, sie können auch zu Verletzungen führen oder die Weiterverarbeitung beeinträchtigen. In der Fachsprache werden diese unerwünschten Ausformungen als Grate bezeichnet. In vielen Verfahren ist die Bildung eines Grates nicht zu vermeiden. Wie kann man Metall entgraten und damit weitere negative Folgen vermeiden?

Gratbehaftet oder gratlos?

In der Metallverarbeitung gibt es verschiedene Verfahren. Bei einigen ist die Bildung eines sogenannten Grates unvermeidlich. Ein Grat ist im technischen Terminus ein unerwünschter Werkstoffanteil, der auf der Werkstückoberfläche entstehen kann, wenn Material verdrängt wird oder Kanten erzeugt werden. Auf jeden Fall steht dieser Werkstoffanteil über das Werkstück hinaus und ist damit unerwünscht. Grate entstehen beispielsweise bei Urformverfahren, wie dem Gießen von Metall, dem Sintern oder der Galvanoumformung. Auch bei den verschiedenen Methoden des Druckumformens, wie Walzen oder Gesenkformen sind Grate nicht zu vermeiden. Das Spanen und weitere Trennverfahren, wie Scherschneiden, Schleifen oder Hobeln sowie Fügeverfahren wie Schweißen oder Um- und Vergießen werden ebenfalls zu den gratbehafteten Varianten gezählt.

Verschiedene Entgratungsmethoden

Verschiedene Entgratungsmethoden stellen die Sicherheit, Funktionalität und die ästhetische Schönheit des Werkteils sicher. Es gibt unterschiedliche Möglichkeiten, Werkteile aus Metall zu entgraten. Die verschiedenen Verfahrensweisen sind in der DIN 8587 und der DIN 8590 niedergeschrieben. Dabei kann man auf mechanische Entgratungsmethoden zurückgreifen, auf chemische oder thermische.

Zu den mechanischen Methoden gehört das Bürsten. Dabei kommen technische Bürsten zum Einsatz, die häufig als Rundbürsten eingesetzt werden und in einer rotierenden Bewegung an und über die Schnittkante entlangfahren. Auf diese Weise können Grate abgetragen werden. Es gibt eine Vielzahl an Bürstentypen, wie Tellerbürsten, Topfbürsten, Kegelscheibenbürsten oder Innenbürsten. Je nach Metallteil kommt ein anderer Typ zum Einsatz. Ähnlich wie das Bürsten kann man auch das Schleifen zum Entgraten einsetzen. Auch hier gibt es unterschiedliche Möglichkeiten des Schleifens, wie das Gleitschleifen oder das Strömungsschleifen. Diese können manuell eingesetzt werden oder als vollautomatisierte Prozesse. Für kleine Bauteile hat sich das Gleitschleifverfahren bewährt. Dabei werden Schleifkörper, die Schleifmittel enthalten, eingesetzt. Diese können aus Keramik, aus Kunststoff, aus Metall, wie Stahl oder Bronze oder sogar aus Naturprodukten wie Walnussschal-Granulaten sein.

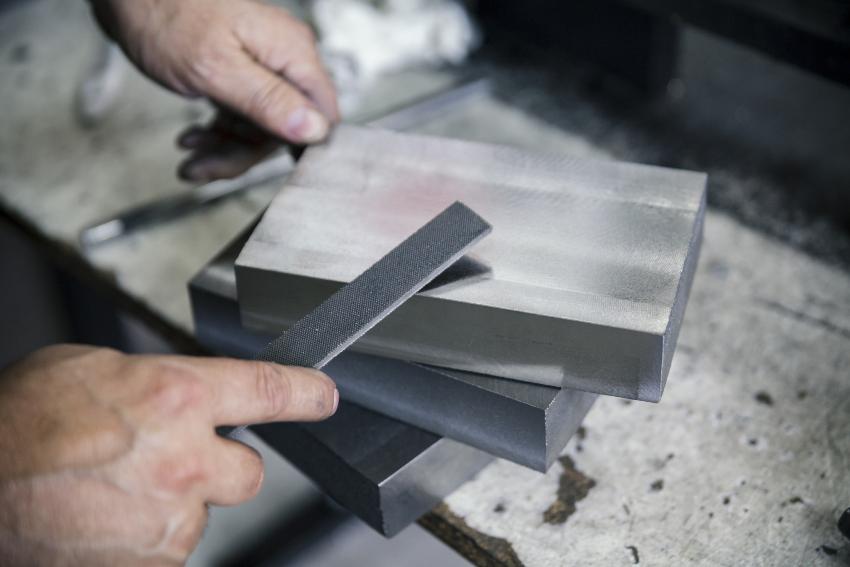

Beim Gleitschleifen unterscheidet man verschiedene Varianten. Dazu zählt das Trommelgleitschleifen, das Vibrationsgleitschleifen oder das Schleppschleifen. Beim Trommelgleitschleifen wird das Werkstück mit den Schleifkörpern sowie einem weiteren Zusatzmittel in eine Trommel gegeben. Diese bewegt sich entweder rotierend oder oszillierend. Durch diese Bewegungen relativ zum Werkstück wird der Grat abgetragen. Ein einfaches Verfahren, um Metall zu entgraten, das sicher jeder schon einmal angewendet hat, ist das Feilen. Dabei handelt es sich um ein manuelles Verfahren, für das verschiedene Feilen zur Verfügung stehen. Weitere Möglichkeiten sind das Fräsen, Senkbohren oder verschiedene spanende Varianten.

Der Grat kann auch auf chemische Weise oder auf elektrochemischem Weg abgetragen werden. Beim chemischen Entgraten werden die Werkstücke in ätzende Flüssigkeiten oder korrodierende Flüssigkeiten getaucht und auf diese Weise die Kanten entfernt. Das elektrochemische Entgraten nutzt die Elektrolyse als grundlegendes Verfahren. Es ist besonders geeignet, um sehr hartes Metall zu entgraten. Dabei wird das Werkstück als Anode geschaltet und das Werkzeug als Kathode. Durch den äußeren Stromfluss wird Material abgetragen in der Elektrolytlösung, meistens eine wässrige Lösung von Natriumchlorid oder Natriumnitrat.

Schließlich kann man auch ein thermisches Verfahren nutzen, um Metall zu entgraten. Dabei nutzt man ein Gasgemisch aus Sauerstoff, Wasserstoff, Erdgas oder Methan, das in einer Entgratkammer gezündet wird. Es entstehen sehr hohe Temperaturen. Ein Überschuss an Sauerstoff sorgt dafür, dass die überstehenden Kanten verbrannt werden. Diese Vorgehensweise ist vor allem für dünne überstehende Gräte geeignet und hat den Vorteil, dass auch schwer zugängliche Stellen entgratet werden können.

Viele Möglichkeiten zur Entgratung stehen zur Verfügung

So vielfältig wie die Methoden der Metallverarbeitung, so vielfältig sind auch die Entgratungsmethoden. Oftmals werden verschiedene Prozesse hintereinandergeschaltet. Auch hier hat die Automatisierung in vielen Bereichen Einzug gehalten und damit werden die Verfahren ökonomisch und zeitlich sehr effizient. Schließlich ist das Entgraten für alle Folgeprozesse wichtig. Nicht nur um Verschleiß bei bearbeitenden Werkzeugen zu vermeiden oder die Sicherheit von Arbeitenden zu gefährden, sondern auch um eine gute Grundlage zu bilden. So ermöglicht eine runde Kante eine gleichmäßige Lackierung und auf lange Sicht wird damit Korrosion vermieden.

Welche Entwicklungen gibt es für die Zukunft?

Wie in so vielen Industriebereichen hält auch die Automatisierung Einzug in die Prozessverfahren der Entgratung. Aber es geht noch weiter – zusätzlich werden bereits robotergestützte Verfahren eingesetzt. Diese werden als separater Prozessschritt eingeführt bzw. nachgeschaltet. Auf diese Weise wird die gesamte Prozesskette der Metallverarbeitung noch effizienter zu gestaltet.

Desweiteren werden bestehende Technologien weiterentwickelt und neue eingeführt. Ein solches Verfahren, das beständig verbessert wird, ist das laserbasierte Verfahren, welches sowohl für Glas wie auch für Metall eingesetzt werden kann. Der Entgratungsmechanismus beruht darauf, dass die Laserstrahlung in einer dünnen Randschicht zunächst absorbiert und das Metall an dieser Schicht aufgeschmolzen wird. Die laserbasierte Entgratung können Rauheiten geglättet und die Verrundung der Metallkante in sehr engen Radien eingestellt werden. Schließlich können auch Mikrodefekte ausheilen.

Schließlich sei noch das Hochdruckwasserstrahlentgraten erwähnt. Unter Hochdruck wird Wasser aus rotierenden Mehrfachdüsen oder auch aus Einzellanzen auf das Werkstück gerichtet. Diese hohe kinetische Energie, die auf den Grat trifft, sorgt dafür, dass dieser erst verformt und im nächsten Schritt abgebrochen wird, da er der aufprallenden Energie nicht standhalten kann.

Kluthe Magazin

Kluthe Magazin