Das Rosten von Metall ist die wohl bekannteste Form chemischer Korrosion. Mit speziellen Korrosionshemmstoffen lässt sich ein wirksamer Korrosionsschutz gewährleisten. Dazu verwendet man chemische Stoffe – so genannte Korrosionsinhibitoren, die die korrosive Werkstoffzerstörung verhindern oder zumindest verzögern. Sie wirken, indem sie sich aktiv an den chemischen Reaktionen beteiligen, die zur Korrosion führen würden. Ein Korrosionsinhibitor besetzt entweder den Platz, den das angreifende Medium einnehmen will, oder er fängt dieses ab. Um die Korrosionsmechanismen zu unterdrücken, reichen schon geringste Mengen eines Inhibitors aus.

Einsatzbereiche für Korrosionsinhibitoren

Bei der Korrosion von Metallen laufen in der Regel elektrochemische Prozesse ab. Metalle haben eine Gitterstruktur, die sich aus regelmäßig angeordneten Ionen zusammensetzt. Bei Anwesenheit von Feuchtigkeit lösen sich einzelne Ionen aus dem Gitterverbund. Sie wandeln sich mit Sauerstoff zu Rost oder anderen Korrosionsprodukten um. An einigen dieser chemischen Reaktionen ist Wasserstoff beteiligt. Die Reaktionsprodukte sind Oxide und Hydroxide des Grundmetalls. Die Bildung dieser Korrosionsprodukte kann durch die Vermeidung von freiem Sauerstoff oder das Abschirmen der Feuchtigkeit verhindert oder gehemmt werden. Der Einsatz von Korrosionshemmstoffen ist zweckmäßig, wenn prozessbedingt wässrige Lösungen an die Oberfläche von Metallen gelangen. Prozesse, bei denen Wasser als Hilfs- oder Betriebsmittel benötigt wird, sind zum Beispiel:

- Wärmeableitung durch wassergemischte Kühlschmierstoffe bei zerspanender Bearbeitung

- Maschinen- und Teilereinigung

- Oberflächenbehandlung der Metalle durch Beizen

- Kühlung oder Heizung mit Wasserkreisläufen und

- Druckprüfungen oder Dichtheitsprüfungen von Behältern, Apparaten und Rohrleitungen

Der Korrosionsschutz mit Inhibitoren erfolgt auch, wenn sich infolge von Temperaturschwankungen Feuchtigkeit aus der Atmosphäre auf den Metalloberflächen niederschlagen kann. Beispiele dafür sind:

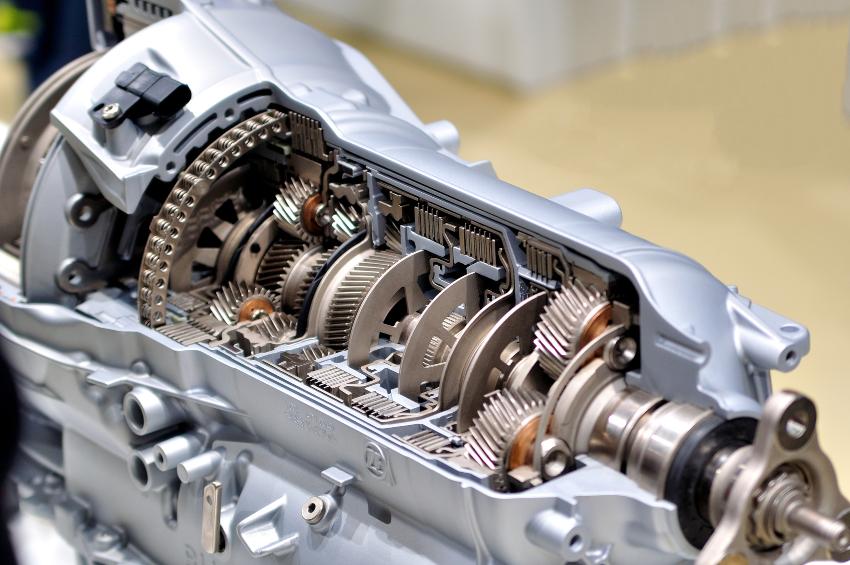

- Betrieb von Motoren und Getrieben

- Transporte von Waren

- Einsatz elektrischer Geräte im Freien

Korrosionsinhibitoren in Prozessflüssigkeiten, Kühlschmierstoffen und Reinigungsmitteln

Kühlschmierstoffe, Reinigungsmittel und Prozessflüssigkeiten für die Oberflächenbehandlung enthalten in den meisten Fällen wasserlösliche Korrosionsinhibitoren. Diese chemischen Stoffe sind aus organischen polaren Molekülen aufgebaut. Darunter versteht man Kohlenwasserstoffe, die eine funktionelle Gruppe enthalten. Zum Korrosionsschutz werden häufig Zubereitungen aus Alkoholen, organischen Säuren (Fettsäuren) oder Estern eingesetzt. Alkohole erkennt man an der -OH-Gruppe im Molekül. Säuren enthalten eine -COOH-Gruppe.

Ester sind Verbindungen, die sich aus Säuren und Alkoholen unter Abspaltung von Wasser bilden. Ein Ende dieser kettenförmigen Moleküle richtet sich zum Metall aus, das andere zeigt in Richtung der wässrigen Lösung. Auf diese Weise bildet sich ein dünner Film, der den direkten Kontakt zwischen der Flüssigkeit und der Metalloberfläche verhindert. Wird der Film von Adhäsionskräften an der Oberfläche des Metalls festgehalten, bezeichnet man den Inhibitor als physikalisch wirksam. Ein chemisch wirksamer Inhibitor lagert sich an das Metall an und macht es unempfindlich gegen Reaktionen mit anderen Stoffen. Diese Art der Anlagerung wird in der Fachsprache als Adsorption bezeichnet.

Auswahlkriterien für wasserlösliche Korrosionsinhibitoren

Der eingesetzte Korrosionsinhibitor muss so ausgewählt werden, dass diejenigen Eigenschaften der Flüssigkeit, die den jeweiligen Prozess ermöglichen, uneingeschränkt erhalten bleiben. Daraus resultiert eine Vielzahl unterschiedlicher Stoffe für den Korrosionsschutz, die an die im Einzelfall vorherrschenden Bedingungen angepasst sind.

Die Wirkung von Reinigungsmitteln beruht häufig auf dem pH-Wert der Lösung. Für kalkhaltige Verschmutzungen eigenen sich beispielsweise saure Reiniger, für fettige Verschmutzungen werden alkalische Reiniger benötigt, andere Verfahren setzen neutrale Reiniger ein. Der zugesetzte Inhibitor muss so ausgewählt werden, dass der erforderliche pH-Wert erhalten bleibt. Reinigungs- und Beizverfahren sind meistens eine Vorstufe für weitere Prozessschritte in der Oberflächentechnik, die durch den Korrosionshemmstoff nicht gestört werden dürfen. In wassermischbaren Kühlschmierstoffen sind eine Reihe von Zusätzen wie Emulgatoren, Stabilisatoren, Hochdruckzusätzen und Bioziden enthalten.

Der verwendete Korrosionsinhibitor darf mit diesen Stoffen keine chemischen Reaktionen eingehen. Deshalb bieten führende Hersteller wie Kluthe Prozessflüssigkeiten an, die den passenden Korrosionshemmstoff bereits enthalten. Darüber hinaus wurden bei Kluthe unter der Produktbezeichnung CUSTOS Inhibitoren für den Korrosionsschutz entwickelt, die sich für den Einsatz in Neutralreinigern und Kühlschmierstoffen eignen oder sich direkt als Neutralreiniger verwenden lassen. Diese Produkte können auch als Inhibitoren für Bäder eingesetzt werden, in denen Teile auf Dichtheit geprüft werden. Die Gegenstände werden dabei vollständig in Wasserbäder getaucht. Dringt Flüssigkeit in Hohlräume ein, verraten sich die undichten Stellen durch aufsteigende Luftblasenlasen.

Korrosionsinhibitoren für Betriebswasser

Betriebswasser dient in vielen Fällen als Energieträger. In den Wasserkreisläufen von Heizungs- und Klimaanlagen und in geschlossenen Kühlkreisläufen nutzt man zum Beispiel das hohe Wärmespeichervermögen des Betriebswassers zum Transport von Wärmeenergie. Bei der Druckprüfung von Behältern und Apparaten wird die geringe Kompressibilität von Wasser ausgenutzt. Sollten das Material während der Prüfung versagen und bersten, würde sich ein gasförmiges Prüfmedium explosionsartig ausdehnen. Wasser ändert sein Volumen in diesem Fall in einem vernachlässigbaren Rahmen. Zum Korrosionsschutz wird dem Betriebswasser ein Inhibitor zugesetzt, der den Sauerstoff im Wasser an sich bindet. Dann steht dieser dem Metall nicht mehr als Reaktionspartner zur Verfügung.

In der Vergangenheit wurde sehr häufig der Stoff Hydrazin zum Korrosionsschutz verwendet. Dabei handelt es sich um eine chemische Verbindung aus Stickstoff und Wasserstoff, die schon bei geringen Konzentrationen rasch mit dem im Wasser gelösten Sauerstoff reagiert. Da Hydrazin sehr giftig ist und im Verdacht steht, krebserregend zu sein, unterliegt die Verwendung strengen Regeln. Es wird heute fast nur noch bei der Dampferzeugung in Kraftwerken eingesetzt. Die meisten anderen wasserlöslichen Korrosionshemmstoffe würden den hohen Temperaturen nicht standhalten. Für alle anderen Anwendungen stehen Stoffe zur Verfügung, die wesentlich ungefährlicher sind.

Korrosionsschutz in Verpackungsmitteln und der Elektrotechnik

Für den Schutz gegen Feuchtigkeit, die sich bei Temperaturschwankungen aus der Luft auf der Oberfläche von Metallen niederschlägt, werden häufig VCI-Mittel eingesetzt. VCI leitet sich aus dem englischen Begriff “Volatile Corrosion Inhibitor” ab und bedeutet “flüchtiger Korrosionsverhinderer”. Die VCI-Mittel verdunsten und bilden auf den Oberflächen metallischer Werkstoffe dichte Schutzschichten. Die Dämpfe sind in der Lage, Feuchtigkeitsfilme zu durchdringen und Wasser zu verdrängen, weil sie von Metallen stärker angezogen (adsorbiert) werden als Flüssigkeit. Die VCI-Mittel werden zum Korrosionsschutz während des Warentransports auf das Verpackungsmaterial aus Karton, Papier, Folien oder Schaumstoff aufgebracht.

Nach und nach gasen die Stoffe aus und verhindern die Korrosion der transportierten Teile oder Geräte. Vorteilhaft an dieser Methode ist, dass die Dämpfe auch in Hohlräume eindringen und dass das Transportgut im Anschluss nicht gereinigt werden muss. Mit flüchtigen Korrosionsinhibitoren lassen sich auch elektrotechnische Geräte schützen. Korrodieren elektrische Kontakte, erhöht sich der ohmsche Widerstand. Damit sind Energieverluste und eine hohe Wärmeentwicklung verbunden, die zu Bränden führen kann. In Schaltungen, in denen keine Kontaktfette eingesetzt werden können, sind VCI-Mittel eine zweckmäßige Alternative.

Kluthe Magazin

Kluthe Magazin